Избор на време за обработка на равнината на фланеца на крана

Избор на време за обработка на равнината на фланеца на крана

|

В процеса на инсталиране на голям кран, плоскостта на фланеца на крана ще се промени. Конвенционалната практика е да се обработва равнината на фланеца на крана след сглобяването и заваряването на основата на крана, така че да се гарантира, че плоскостта на фланеца на крана отговаря на изискванията на проектния чертеж. Тази статия описва метода на изпитване и процеса на обработка на равнината на крановия фланец преди монтажа и заваряването на основата на крана. Резултатите от изпитванията показват, че при условията на повдигаща схема и технология на заваряване с ефективен контрол на деформацията, плоскостта на фланеца на крана се променя много малко след сглобяването и заваряването на монтажната основа на крана, което може да отговори на изискванията на проектния чертеж. Това спестява време за последващото инсталиране на ротационната платформа, съкращава инсталационния цикъл на крана и избягва рисковете за безопасността, причинени от работа на въздуха, като по този начин носи добри икономически ползи за корабостроителницата. |

В цялостния дизайн на многофункционални кораби и различни платформи стана нормално да се оборудват големи кранове. Като цяло голям кран се състои от кран -основа, кран -фланец (със собствен цилиндър), поворотна платформа, триножник и стрела. Сред тях крановата основа е във формата на кръгло небе, което е направено от корабостроителницата, а останалите са закупени. Плоскостта на фланеца е много важен технически показател

Той влияе пряко върху степента на свързване и състоянието на предварително затягане между двете свързващи площи на фланеца. Как да се контролира плоскостта на крановия фланец не е твърде лошо, което е фокусът на процеса на монтаж на крана. Конвенционалният метод е първо да се съберат и заварят основата на крана и крана на фланеца в компоненти под кораба (наричани по -долу „основата на крана“), след което да се сглоби и завари основата на крана към крана и накрая да се обработи равнината на крана на фланеца . Тъй като обработката на равнината на крановия фланец на кораба е операция на голяма надморска височина, съществува риск за безопасността, а времето за обработка е дълго, което влияе върху цикъла на монтаж на крана. Поради тази причина преминахме проверката на изпитването и избрахме базовите компоненти на крана, които да бъдат сглобени и заварени под кораба, а след това фланеца на крана е плосък.

Възможността за обработка на повърхността.

2 Метод за изпитване

Това изпитване е проведено по време на инсталирането на 350 т повдигащ кран на определен тип платформа. Конструктивните размери на фланеца на крана са: фланецът има външен диаметър на цилиндър 7 590 мм, теоретична дебелина 110 мм, външен диаметър 7 910 мм, вътрешен диаметър 7 470 мм, диаметър на кръга на центъра на отвора за свързващ болт 7 760 мм и свързващ болт от 150 *M60 мм равномерно разпределени. Проектният чертеж изисква 1.5 мм за плоскостта на фланеца на крана, както е показано на фигура 1.Измерваме плоскостта на фланеца на крана в следните пет възли:

- (1) След пристигане на фланеца на крана;

- (2) След като монтажът на монтажната основа на крана е завършен;

- (3) След приключване на заваряването на базовите компоненти на крана;

- (4) След като монтажът на гондолите за монтаж на крана е завършен;

- (5) След като заваряването на базовите компоненти на крана на кораба приключи.

Анализирайте стойността на плоскостта и тенденцията на промяна на всеки възел, за да определите възможността за обработка на равнината на фланеца на крана след заваряване на основата на крана.

3 Резултати от теста и анализ

3.1 След пристигането на фланеца на крана

На специалната среща беше решено, че плоскостта на фланеца на крана не трябва да бъде по -голяма от 1.5 mm, когато производителят доставя; като се има предвид деформацията на прехвърлянето и повдигането, дебелината на фланеца запазва 6 ~ 10 mm за вторична обработка.

Преди пристигането на фланеца на крана регулируемата опора на инструмента трябва да бъде подредена на избраното място за поставяне. Има общо 8 инструментални опори, които са подредени на равни части според обиколката на долната уста на цилиндъра на фланеца на крана; и плоскостта на опората се измерва с тотална станция, а плоскостта на опората се контролира в рамките на 2 mm чрез регулиране на височината на опората; фланеца на крана След пристигането на стоката, фланецът на крана се поставя върху опората на арматурата през козловия кран на корабостроителницата. По това време плоскостта, измерена от лазерния нивелиращ инструмент, е 3.99 мм. Това е така, въпреки че производителят обработва плоскостта на фланеца на крана с точност до 1.5 мм, отклонението на плоскостта на фланеца е относително голямо поради многократно повдигане и прехвърляне. Голямо увеличение.

3.2 След завършване на монтажа на основата на крана

На избраното място за монтаж са подредени регулируеми опори за инструменти. Има 12 опори за инструменти, които са подредени на равни части според обиколката на долната устна на основата на крана; плоскостта на опората се измерва с тотална станция, а плоскостта на опората се контролира в рамките на 2 мм чрез регулиране на височината на опората; основата на крана е от пясъчното помещение на корабостроителницата. След като излезете, обърнете внимание, за да регулирате посоката на превозното средство, за да сте сигурни, че посоката на поставяне на крановата основа е в съответствие с посоката след товарене; повдигнете основата на крана към опората за инструменти и след това окачете крана на крана към основата на крана, след като престоите в продължение на 8 часа. . По това време плоскостта, измерена от лазерния нивомер, е 3.38 мм. По това време отклонението на плоскостта на фланеца на крана е леко намалено. Това е така, защото след като фланеца на крана е повдигнат към горната част на основата на крана, опорната точка се увеличава, което намалява отклонението на плоскостта.

3.3 След приключване на заваряването на базовите компоненти на крана

По отношение на това, че материалът на крановия фланец е EH36, а материалът на крановата основа е EH500.

По време на процеса на заваряване температурата на междинния слой, заваръчният ток, напрежението и скоростта на заваряване трябва да бъдат строго контролирани. Преди заваряване предварително загрейте заваръчната част и околните 3 пъти дебелината на плочата до 120 ℃, а температурата на междинния слой е ≥ 110 ℃; заваряването се заварява от четен брой заварчици едновременно и всеки участък от заваръчния шев се разделя на 600 ~ 1 000 мм и участъкът се изтегля назад. Заваряването се извършва; след приключване на заваряването и охлаждане на заварката, плоскостта на фланеца на крана е 5.42 мм, измерена с лазерен манометър. По това време отклонението на плоскостта на фланеца на крана се увеличава, тъй като заваръчната връзка е на 1 335 мм от равнината на фланеца на крана, а свиването на заваръчния шев оказва по -голямо влияние върху плоскостта на фланеца на крана; в допълнение, заваръчната връзка се заварява. Процесът не е напълно симетричен и температурата между заваръчните слоеве не се следи в реално време, което води до увеличаване на отклонението на плоскостта на фланеца на крана.

Теоретичната дебелина на крановия фланец е 110 мм, действителните входящи стоки са 120 мм и има надбавка за обработка от 10 мм, така че надбавката за обработка е достатъчна; плоскостта на крановия фланец е както при сглобяване на основата на крана, така и при заваряване на кораба. Ще има промени, но тъй като долната част на основата на крана е на 7 906 мм от равнината на фланеца на крана, плоскостта на фланеца, причинена от заваряване с корпуса, не се променя много. Въз основа на горния анализ смятаме, че контролът върху повдигащата деформация е ключът. Докато повдигащата деформация се контролира правилно, възможно е в този момент да се избере да се обработва равнината на фланеца на крана.

Теглото на повдигащата операция се изчислява според процеса на повдигане: общото тегло на базовите компоненти на крана е 132.2 т, общото тегло на куките 2# и 3# на порталния кран е 63.7 т; Издържа общо тегло 160 т (без теглото на порталния кран). Кодът за повдигане е подреден в това положение, а над кода за повдигане има набор от самоусилваща се основа на кран. Силата действа върху пръстенообразната подсилваща плоча, което има малък ефект върху плоскостта на фланеца на крана.

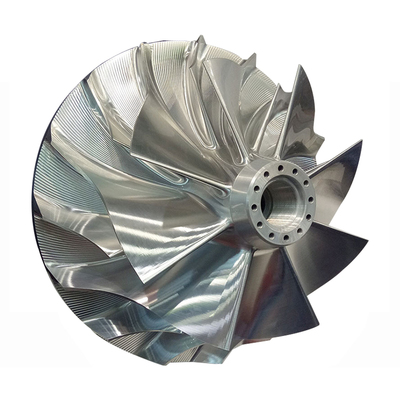

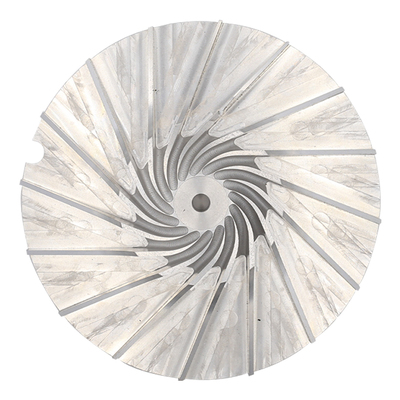

Използвайте набор от подсилени инсталационни фрези, които се доставят с фланцовия цилиндър на крана, за да обработите плоскостта на фланеца. Като се има предвид, че ще има основни компоненти на крана, повдигащи, монтажни и заваръчни работи, плоскостта на фланеца трябва да бъде обработена до 0.80 в рамките на мм; след обработка инсталирайте индикатор за набиране на фрезата

Измерената плоскост е 0.75 мм, което е далеч по -малко от 1.5 мм, изисквани от чертежа; дебелината на фланеца се измерва с шублер, а минималната дебелина е 115.52 мм, което е по -голямо от 110 мм, изисквани от чертежа. След като машинната обработка на равнината на фланеца на крана приключи, армировката на оригиналното тяло на цилиндъра не се отстранява, а набор от подсилени опори се добавя на 100 мм надолу от долната равнина (опорната подложка и корпусът на фланцовия цилиндър не са заварени) и основата на крана Средната и долната част все още запазват два комплекта сегментирани временни армировки; готовата равнина на фланеца на крана е покрита с триустойчива кърпа след нанасяне на масло, за да се предотврати ерозия на прах и дъжд; когато инсталирате въртящата се платформа на по-късен етап, завършете триустойчивата кърпа един час предварително Демонтаж и отстраняване на масло. Кодът за повдигане и подсилващото устройство за повдигане на базовите компоненти на крана.

3.4 След като монтажът на основата на крана е завършен

Използвайте портален кран 900t, за да повдигнете базовите компоненти на крана. Проверете посоката на монтаж на основата на крана преди повдигане; основата на крана и горната част на корабната камера за закрепване на купчини са сглобени и позиционирани, а заваръчното заваряване се извършва, след като отговарят на изискванията. Дължината на заваръчния шев не трябва да бъде по -малка от 70 mm, а разстоянието трябва да бъде 800 ~ 1 000 mm. Ограниченото заваряване се заварява симетрично от четен брой заварчици едновременно; след сглобяване и позициониране, плоскостта на крановия фланец се измерва с лазерен манометър. Измерват се общо 30 точки, една точка на интервал от 12 °. Данните от измерванията показват, че плоскостта на фланеца на крана е леко увеличена от горните 0.75 мм след сглобяването на основата на крана върху крана, но все още може да се контролира.

3.5 След заваряване на основни компоненти на крана на борда е завършено

След завършване на сглобяването на крановия монтажен блок са формулирани следните мерки за заваряване за контрол на деформацията: след всяко симетрично заваряване от 600 до 1 000 мм заварки се измерва плоскостта на повърхността на фланеца на крана. Ако изискванията са изпълнени, продължете да завършвате заваряването на останалите секции и измервайте плоскостта на повърхността на фланеца на крана; ако изискванията не са изпълнени, заваряването трябва незабавно да се спре, а персоналът на процеса трябва да проучи и формулира контрамерки. След много измервания плоскостта на фланцовата повърхност на крана е в рамките на изискванията на проектните чертежи; след приключване на цялото заваряване и охлаждане на заварката, плоскостта на фланеца на крана се измерва с лазерен манометър и се измерват общо 30 точки. Една точка на всеки 12 °. Данните от измерванията показват, че след заваряването на основата на крана и корпуса е завършено, поради термичното свиване при заваряване, плоскостта на фланеца на крана е леко увеличена, а крайната стойност е 1.16 мм, което отговаря на изискванията на дизайнерски чертежи.

4 Заключение

Тестовете са доказали, че в процеса на инсталиране на големи кранове, стига инструменталната опора, подемната схема и заваръчният процес да се използват за ефективен контрол на деформацията, базовите компоненти на крана се избират да бъдат обработени след сглобяване и заваряване на базовите компоненти на крана под кораба. Възможно е. Това може да спести време за последващо инсталиране на ротационната платформа, да съкрати цикъла на монтаж на крана и да избегне рисковете за безопасността, причинени от операции на голяма надморска височина, и да донесе добри икономически ползи за корабостроителницата. Този опит е достоен за справка и справка от други корабостроителници.

Линк към тази статия: Избор на време за обработка на равнината на фланеца на крана

Декларация за повторно отпечатване: Ако няма специални инструкции, всички статии на този сайт са оригинални. Моля, посочете източника за препечатване: https: //www.cncmachiningptj.com/,благодаря!

PTJ CNC магазинът произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Предлага се 5-осно CNC фрезоване.Обработка на високотемпературна сплав обхват вкл обработка на инконел,монелна обработка,Машинна обработка на Geek Ascology,Шаран 49 механична обработка,Хастелоидна обработка,Nitronic-60 обработка,Обработка на Hymu 80,Обработка на инструментална стоманаи др.,. Идеален за космически приложения.CNC машинна обработка произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Налични са 3-осни и 5-осни CNC фрезования. Ние ще разработим стратегия с вас, за да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

PTJ CNC магазинът произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Предлага се 5-осно CNC фрезоване.Обработка на високотемпературна сплав обхват вкл обработка на инконел,монелна обработка,Машинна обработка на Geek Ascology,Шаран 49 механична обработка,Хастелоидна обработка,Nitronic-60 обработка,Обработка на Hymu 80,Обработка на инструментална стоманаи др.,. Идеален за космически приложения.CNC машинна обработка произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Налични са 3-осни и 5-осни CNC фрезования. Ние ще разработим стратегия с вас, за да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

- 5-осна обработка

- Cnc фрезоване

- Cnc завъртане

- Обработващи индустрии

- Процес на обработка

- Повърхностна обработка

- Обработка на метали

- Обработка на пластмаса

- Мухъл за прахова металургия

- Леене под налягане

- Галерия с части

- Авто метални части

- Машинни части

- LED радиатор

- Сградни части

- Мобилни части

- Медицински части

- Електронни части

- Персонализирана обработка

- Части за велосипеди

- Обработка на алуминий

- Титанова обработка

- Механична обработка от неръждаема стомана

- Медна обработка

- Месингова обработка

- Механична обработка на супер сплави

- Погледнете машинна обработка

- UHMW механична обработка

- Унилатна механична обработка

- PA6 Механична обработка

- PPS механична обработка

- Тефлонова обработка

- Обработка на инконел

- Обработка на инструментална стомана

- Още материал