Разликата между коване и валцуване

Каква е разликата между коване и търкаляне?

| Валцуването е метод за обработка под налягане, при който металната заготовка преминава през процепа (различни форми) на двойка въртящи се ролки, а напречното сечение на материала се намалява чрез компресията на ролките и дължината се увеличава. Това е най-разпространеният производствен метод за производство на стомана и се използва главно за производството на стомана. Производство на профили, плочи, тръби. |

Методът на валцуване се разделя на валцуващи части: вертикално валцуване, хоризонтално валцуване и напречно валцуване.

Надлъжно валцуване: Процесът е процес, при който металът преминава между две ролки с противоположни посоки на въртене и пластично се деформира между тях.

Хоризонтално търкаляне: Посоката на движение на валцувания детайл след деформация съответства на посоката на оста на ролката.

Напречно търкаляне: Подвижният детайл се движи спирално и подвижният детайл и оста на ролката не са под ъгъл.

предимство

Излятата структура на слитъка може да бъде унищожена, зърното на стоманата може да бъде рафинирано и дефектите на микроструктурата могат да бъдат отстранени, така че стоманената конструкция да се уплътни и да се подобрят механичните свойства. Това подобрение се отразява главно в посоката на търкаляне, така че стоманата вече не е изотропна до известна степен; мехурчета, пукнатини и хлабини, образувани по време на леенето, също могат да бъдат заварени при висока температура и налягане.

недостатък

- 1. След валцуването неметалните включвания (главно сулфиди и оксиди, както и силикати) вътре в стоманата се пресоват в тънки листове и се получава разслояване (сандвич). Разслояването значително влошава свойствата на опън на стоманата в посока на дебелината и е възможно да се получи междупластово разкъсване при свиване на заваръчния шев. Локалната деформация, предизвикана от свиване на заваръчния шев, често достига няколко пъти деформацията на границата на текучест и е много по-голяма от деформацията, причинена от товара.

- 2. Остатъчен стрес, причинен от неравномерно охлаждане. Остатъчното напрежение е вътрешното самофазно равновесно напрежение без външна сила. Горещовалцуваната стомана от различни профили има такова остатъчно напрежение. Колкото по-голям е размерът на профила на общата стомана, толкова по-голямо е остатъчното напрежение. Въпреки че остатъчното напрежение е самофазно балансирано, то все още има известно влияние върху работата на стоманените елементи под външна сила. Като деформация, стабилност, умора и други аспекти могат да имат неблагоприятни ефекти.

- 3. Горещовалцуваните стоманени продукти не са добре контролирани за дебелина и странична ширина. Познати сме с термичното разширение и свиване. Тъй като горещото валцуване започва в началото, дори ако дължината и дебелината са на ниво, след охлаждане ще има известна отрицателна разлика. Колкото по-широка е ширината на отрицателната разлика, толкова по-дебела е дебелината. Следователно, за голяма стомана, страничната ширина, дебелина, дължина, ъгъл и ръб на стоманата не могат да бъдат твърде точни.

Това е един от двата основни компонента на коването (коване и щампосване) чрез използване на ковашка машина, за да приложи натиск върху метална заготовка, за да я деформира пластично, за да се получи изковаване с определено механично свойство, определена форма и размер. Чрез коването може да се елиминират дефекти като отлятата разхлабеност, причинена от метал в процеса на топене, да се оптимизира микроструктурата и в същото време механичните свойства на изковките обикновено са по-добри от тези на същите материали поради запазването на цялостни метални поточни линии. За важни части на съответните машини с голямо натоварване и тежки условия на работа често се използват изковки, с изключение на наличните валцовани листове, профили или заварени части.

Коването може да бъде разделено на свободно коване, коване на матрица, коване на затворена матрица

- 1. Безплатно коване. Ударната сила или натиск се използва за деформиране на метала между горната и долната ютия (наковалня), за да се получат необходимите изковки, главно коване и механично коване.

- 2. коване на матрица. Изковаването на щанци се разделя на коване с отворена матрица и коване на затворена щампа Металните заготовки се притискат и деформират в кована матрица с определена форма, за да се получат изковки, които могат да бъдат разделени на студено насочване, коване на ролки, радиално коване и екструдиране. Изчакайте.

- 3. затворено коване на матрица и затворено коване, защото няма светкавица, степента на използване на материала е висока. Завършването на сложни изковки е възможно с един или няколко процеса. Тъй като няма светкавица, площта на сила, приложена към изковаването, се намалява и необходимото натоварване също се намалява. Трябва обаче да се внимава да не се ограничи напълно празното. За тази цел обемът на заготовката се контролира стриктно, контролира се относителното положение на коващата матрица и се измерва изковаването, за да се намали износването на ковашката матрица.

В сравнение с отливките, коването на метали може да подобри тяхната микроструктура и механични свойства след коване. След горещо обработената деформация на отливната структура по метода на коване, оригиналните груби дендрити и колоновидните зърна се превръщат в равноосетата рекристализирана структура с фини зърна и еднакъв размер поради деформацията и прекристализацията на метала, така че стоманен слитък, Уплътняването и заваряването на насипни, устични и шлакови включвания правят структурата по-компактна и подобряват пластичността и механичните свойства на метала.

Механичните свойства на отливките са по-ниски от тези на изковките от същия материал. В допълнение, процесът на коване може да осигури непрекъснатостта на структурата на металните влакна, така че структурата на влакната на коващия детайл да съответства на формата на коващия детайл, а металната линия да е завършена, което може да осигури добрите механични свойства и дълъг експлоатационен живот на детайла чрез прецизно коване на матрици и студено екструдиране. Изковките, произведени чрез процеси като топло екструдиране, са несравними с отливките.

Сравнение на изковки и подвижен състав

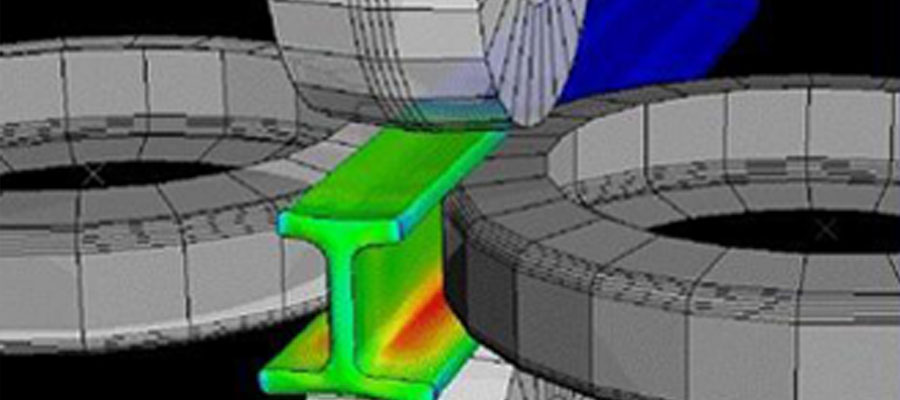

- (1) Разликата между аксиалните и радиалните механични свойства на изковките е по-малка от тази на валцуваните части. Тоест изотропията на изковките е много по-висока от изотропията на валцуваните части, така че животът на изковките е много по-голям от този на валцуваните части. Валцувани части. Фигурата по-долу показва металографската диаграма на морфологията на евтектичните карбиди в различни посоки на валцования лист Cr12MoV.

- (2) От степента на деформация степента на деформация на изковката е много по-голяма от степента на деформация на валцувания детайл, тоест ефектът от разрушаването на евтектичния карбид чрез коване е по-добър от ефекта на смачкване на валцуването .

- (3) По отношение на разходите за преработка, разходите за коване са много по-високи от разходите за валцуване. За някои ключови части, детайли, подложени на големи натоварвания или удари, детайли със сложни форми или много строги изисквания, е необходимо да се използва кован процес за обработка.

- (4) Изковката има цялостна метална линия. След валцуването механиката разрушава целостта на металната струя, което значително скъсява живота на детайла. Фигурата по-долу показва металните поточни линии за леене, обработка и коване на детайли.

Линк към тази статия: Разликата между коване и валцуване

Декларация за повторно отпечатване: Ако няма специални инструкции, всички статии на този сайт са оригинални. Моля, посочете източника за препечатване: https: //www.cncmachiningptj.com/,благодаря!

PTJ® предоставя пълна гама от персонализирана точност cnc обработка Китай услуги. ISO 9001: 2015 и AS-9100 сертифицирани. 3, 4 и 5-осна бърза прецизност CNC машинна обработка услуги, включително фрезоване, обръщане към спецификациите на клиента, Възможност за обработка на метални и пластмасови части с толеранс +/- 0.005 mm. Вторичните услуги включват CNC и конвенционално шлайфане, пробиване,леене под налягане,ламарина и щамповане.Осигуряване на прототипи, пълни производствени цикли, техническа поддръжка и пълна проверка.Обслужва автомобилен, космически, мухъл и осветителни тела, led осветление,медицински, велосипед и потребител електроника индустрии. Навременна доставка. Разкажете ни малко за бюджета на вашия проект и очакваното време за доставка. Ние ще изготвим стратегия с вас да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

PTJ® предоставя пълна гама от персонализирана точност cnc обработка Китай услуги. ISO 9001: 2015 и AS-9100 сертифицирани. 3, 4 и 5-осна бърза прецизност CNC машинна обработка услуги, включително фрезоване, обръщане към спецификациите на клиента, Възможност за обработка на метални и пластмасови части с толеранс +/- 0.005 mm. Вторичните услуги включват CNC и конвенционално шлайфане, пробиване,леене под налягане,ламарина и щамповане.Осигуряване на прототипи, пълни производствени цикли, техническа поддръжка и пълна проверка.Обслужва автомобилен, космически, мухъл и осветителни тела, led осветление,медицински, велосипед и потребител електроника индустрии. Навременна доставка. Разкажете ни малко за бюджета на вашия проект и очакваното време за доставка. Ние ще изготвим стратегия с вас да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

- 5-осна обработка

- Cnc фрезоване

- Cnc завъртане

- Обработващи индустрии

- Процес на обработка

- Повърхностна обработка

- Обработка на метали

- Обработка на пластмаса

- Мухъл за прахова металургия

- Леене под налягане

- Галерия с части

- Авто метални части

- Машинни части

- LED радиатор

- Сградни части

- Мобилни части

- Медицински части

- Електронни части

- Персонализирана обработка

- Части за велосипеди

- Обработка на алуминий

- Титанова обработка

- Механична обработка от неръждаема стомана

- Медна обработка

- Месингова обработка

- Механична обработка на супер сплави

- Погледнете машинна обработка

- UHMW механична обработка

- Унилатна механична обработка

- PA6 Механична обработка

- PPS механична обработка

- Тефлонова обработка

- Обработка на инконел

- Обработка на инструментална стомана

- Още материал