Анализ на новата тенденция за развитие на технологията за термична обработка на автомобилни крепежни елементи

1. Ефектът от процеса на топлинна обработка върху подобряване на якостта на умора на болтовете

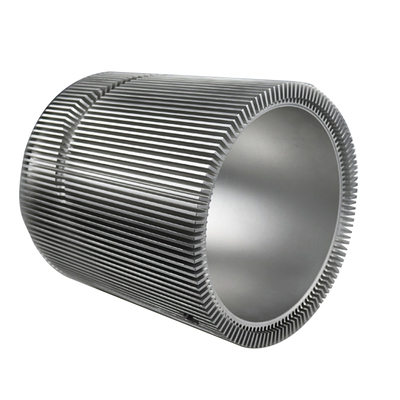

Дълго време, автомобилостроене закопчалкаи са доминирани от основните характеристики на широка гама от разновидности, типове и спецификации. Изборът и употребата му включват структурен анализ, проектиране на връзки, анализ на повреда и умора, изисквания за корозия и методи на сглобяване и свързаните с тях. Тези фактори определят до голяма степен крайното качество и надеждност на автомобилните продукти.

Издръжливостта на автомобилните болтове с висока якост винаги е била важен въпрос. Данните показват, че по-голямата част от повредата на болтовете е причинена от повреда от умора и почти няма признаци за повреда от умора на болта. Поради това е вероятно да възникнат големи аварии, когато настъпи повреда от умора. Топлинната обработка може да оптимизира свойствата на крепежните материали и да увеличи тяхната якост на умора. С оглед на нарастващите изисквания за употреба на болтове с висока якост, е по-важно да се подобри якостта на умора на материалите на болтовете чрез термична обработка.

1. Зараждане на пукнатини от умора в материалите

Мястото, където първо започва пукнатината на умора, се нарича източник на умора. Източникът на умора е много чувствителен към микроструктурата на болта и може да предизвика пукнатини от умора в много малък мащаб, обикновено в рамките на 3 до 5 размера на зърното. Качеството на повърхността на болта е основният проблем. Източникът на умора, по-голямата част от умората започва от повърхността на болта или под повърхността. Голям брой дислокации, някои легиращи елементи или примеси в кристала на материала на болта и разликата в якостта на границата на зърното могат да доведат до образуване на пукнатини от умора. Проучванията показват, че пукнатини от умора са склонни да се появят на следните места: граници на зърната, повърхностни включвания или частици от втора фаза и кухини. Всички тези места са свързани със сложната и променлива микроструктура на материала. Ако микроструктурата може да бъде подобрена след топлинна обработка, якостта на умора на материала на болта може да се подобри до известна степен.

2. Ефектът на обезвъглеродяването върху якостта на умора

Обезвъглеродяването на повърхността на болта ще намали повърхностната твърдост и устойчивостта на износване на болта след закаляване и значително ще намали якостта на умора на болта. В стандарта GB/T3098.1 има тест за обезвъглеродяване за ефективността на болтовете и е посочена максималната дълбочина на обезвъглеродяване. При анализ на причините за повреда на болтовете на главината 35CrMo беше установено, че има обезвъглероден слой на кръстовището на резбата и пръта. Fe3C може да реагира с O2, H2O и H2 при високи температури, за да намали Fe3C в материала на болта, като по този начин увеличава феритната фаза на материала на болта, намалява здравината на материала на болта и лесно причинява микропукнатини. В процеса на топлинна обработка температурата на нагряване трябва да се контролира добре и в същото време трябва да се използва контролираното отопление за защита на атмосферата за решаване на този проблем.

3. Ефектът от топлинната обработка върху якостта на умора

Концентрацията на напрежение върху повърхността на болта ще намали повърхностната му якост. Когато е подложен на редуващи се динамични натоварвания, процесът на микродеформация и възстановяване ще продължи да се случва в частта на прореза с концентрация на напрежение и напрежението, което получава, е много по-голямо от частта без концентрация на напрежение, така че е лесно да се доведе до генериране на пукнатини от умора.

Крепежните елементи са термично обработени и темперирани за подобряване на микроструктурата и имат отлични изчерпателни механични свойства, които могат да подобрят якостта на умора на материала на болта, разумно да контролират размера на зърното, за да осигурят енергия на удар при ниска температура и също така да получат по-висока ударна якост. Разумната термична обработка за рафиниране на зърната и скъсяване на разстоянието между границите на зърното може да предотврати пукнатини от умора. Ако има известно количество мустаци или втори частици в материала, тези добавени фази могат да предотвратят постоянното приплъзване до известна степен. Приплъзването на колана предотвратява образуването и разширяването на микропукнатини.

2. Среда за закаляване и среда за обработка за топлинна обработка

Автомобилните крепежни елементи с висока якост имат редица технически характеристики: високопрецизен клас; тежки условия на експлоатация, ще издържат на влиянието на тежък студ и екстремна температурна разлика през цялата година заедно с домакина и ще издържат на ерозията на високи и ниски температури; статично натоварване, динамично натоварване, претоварване, тежко натоварване и корозия в околната среда, в допълнение към ефекта на аксиалното натоварване на опън при предварително затягане, той също ще бъде подложен на допълнителни опън, променливи натоварвания, напречни натоварвания на срязване, променливи натоварвания или комбинирани натоварвания на огъване по време на работа Понякога е подложен и на ударни натоварвания; допълнителни напречни променливи натоварвания могат да причинят разхлабване на болтовете, аксиалните променливи натоварвания могат да причинят счупване на болтовете от умора, а аксиалните натоварвания на опън могат да причинят забавено счупване на болтовете, както и условия на висока температура. Пълзене на болтове и др.

Голям брой повредени болтове показват, че са счупени по протежение на прехода между главата на болта и вал по време на служба; те бяха изтеглени покрай кръстовището на резбата на болта вал и вал; а по резбовата част имаше плъзгащи се катарами. Металографски анализ: По повърхността и сърцевината на болта има повече неразтворен ферит, а недостатъчната аустенизация по време на закаляване, недостатъчната якост на матрицата и концентрацията на напрежение са една от важните причини за повреда. Поради тази причина това е много важно звено за осигуряване на втвърдяване на напречното сечение на болта и еднородност на конструкцията.

Функцията на охлаждащото масло е бързо да отнеме топлината на нажежените метални болтове и да ги намали до температурата на мартензитна трансформация, за да се получи мартензитна структура с висока твърдост и дълбочината на втвърдения слой. В същото време трябва да се вземе предвид намаляването на деформацията на болтовете и предотвратяването на напукване. Следователно, основната характеристика на охлаждащото масло е "характеристиката на охлаждане", която се характеризира с по-бърза скорост на охлаждане при висока температура и по-бавна скорост на охлаждане при ниска температура. Тази характеристика е много подходяща за изискванията за закаляване на легирана конструкционна стомана ≥ 10.9 болтове с висока якост.

Маслото за бързо охлаждане предизвиква термично разлагане, окисление и полимеризация по време на употреба, което води до промени в характеристиките на охлаждане. Следите от влага в маслото ще повлияят сериозно на охлаждащата ефективност на маслото, което ще доведе до намаляване на яркостта и неравномерна твърдост на крепежните елементи след закаляване. Произвеждат меки петна или дори склонност към напукване. Проучванията показват, че проблемите с деформацията, причинени от охлаждането на маслото, са частично причинени от водата в маслото. В допълнение, съдържанието на вода в маслото също ускорява емулгирането и влошаването на маслото и насърчава повреда на добавките в маслото. Когато съдържанието на вода в маслото е по-голямо или равно на 0.1%, когато маслото се нагрява, водата, събрана на дъното на резервоара за масло, може внезапно да се разшири по обем, което може да доведе до преливане на маслото в охлаждащия резервоар и да причини пожар.

За маслото за бързо гасене, използвано в пещта с непрекъсната мрежеста лента, въз основа на данните за характеристиките на гасене, натрупани в 3-месечния интервален тест, е възможно да се установят стабилността и характеристиките на гасене на маслото, да се определи подходящият експлоатационен живот на охлаждането масло и прогнозира ефективността на охлаждащото масло. Променете свързани проблеми, като по този начин намалявате преработката или загубата на отпадъци, причинени от промени в свойствата на охлаждащото масло, което го прави конвенционален метод за контрол на производството. Дълбочината на втвърдяване пряко влияе върху качеството на болта след топлинна обработка. Когато втвърдяването на материала е лошо, скоростта на охлаждане на охлаждащата среда е бавна и размерът на болта е голям, сърцевината на болта не може да бъде закалена изцяло в мартензит по време на закаляване. Организацията намалява нивото на сила на сърдечната област, особено границата на провлачване. Това очевидно е много неблагоприятно за болтове, които носят равномерно разпределено напрежение на опън по цялото напречно сечение. Недостатъчната втвърдяемост намалява здравината. Металографското изследване установи, че в сърцевината има проевтектоидни феритни и мрежести феритни структури, което показва, че втвърдяването на болта трябва да бъде засилено. Както всички знаем, има два начина за увеличаване на закаляването за повишаване на температурата на закаляване; увеличаване на втвърдяването на охлаждащата среда, което може ефективно да увеличи дълбочината на втвърдяване на болта.

Houghto-Quench има специално разработено масло за бързо закаляване, базирано на оригиналното масло за гасене със средна скорост, Houghto-Quench G. Houghto-Quench K2000 допълнително подобри способността си за втвърдяване и е особено подходящ за използване при охлаждане и охлаждане на крепежни елементи. Задоволителна дълбочина на втвърдяване.

Етапът на парния филм на маслото за бързо охлаждане е кратък, тоест етапът на висока температура на маслото се охлажда бързо. Тази характеристика е благоприятна за получаване на по-дълбок закален слой за 10B33 и 45 стомана ≤ M20 болтове и гайки M42, докато за стомани SWRCH35K и 10B28, той се намалява Само когато дебелината е по-малка или равна на M12 болтове и гайки M30, може твърдостта на сърцевината и твърдостта на повърхността имат малка разлика. От анализа на разпределението на скоростта на охлаждане, в допълнение към бързото охлаждане, необходимо в средните и високите температурни етапи, скоростта на охлаждане при ниска температура на маслото има по-голям ефект върху дълбочината на втвърдения слой. Колкото по-висока е скоростта на охлаждане при ниска температура, толкова по-дълбок е втвърденият слой. Това е много изгодно за високоякостните крепежни елементи да поемат натоварването равномерно по цялата секция и е необходимо да се получи около 90% от мартензитната структура преди закаляване в закалено състояние. Индикаторите за оценка включват близо 20 индикатора като температура на възпламеняване, вискозитет, киселинна стойност, устойчивост на окисляване, остатъчен въглерод, пепел, утайка, скорост на охлаждане и яркост на гасене.

За болтове с по-голям размер, PAG охлаждащият агент е основното решение, което отговаря на изискванията за закаляване на повечето продукти. Агентът за гасене на PAG е в етап на кипене в зоната на мартензитно трансформиране и скоростта на охлаждане е висока и има по-голям риск. Може да се регулира чрез концентрация. Скоростта на охлаждане при ключовия индекс е около 300℃. Колкото по-ниска е скоростта на охлаждане при тази температурна точка, толкова по-силна е способността за предотвратяване на закаляване на пукнатини и толкова по-подходящи са стомани. Стабилността на скоростта на конвекция на охлаждане по време на употреба е най-важният фактор за гарантиране на качеството на гасене.

В образците на болтовете с ранен отказ се вижда, че има пукнатини по резбите на счупените болтове в близост до счупването. Основната причина е, че болтовете са неправилно навити. Причинено от сгъване; микропукнатини с различна дълбочина също могат да се видят в долната част на резбата, а образуваният от машинната обработка тумор образува зона на концентрация на напрежение. Стандартът GB/T5770.3-2000 "Специални изисквания за болтове, винтове и шпилки с повърхностни дефекти на крепежни елементи" предвижда, че гънките, които не са повече от една четвърт от височината на профила на резбата над диаметъра на стъпката на болтовете под напрежение, са разрешено Сгъването и натрупването на дъното на резбата не са допуснати дефекти, а сгъването е една от основните причини за счупване на болта. Използването на смазката за екстремно налягане на Houghton за обработка на резбата на болта може ефективно да предотврати образуването на ръбове и да намали концентрацията на напрежение, като по този начин спомага за подобряване на живота на болта при умора.

3. Повърхностна защита и технологично развитие на автомобилните крепежни елементи

Крепежните елементи на автомобилите, особено крепежните болтове, скоби за тръби, еластични скоби и т.н., са в изключително тежки условия по време на употреба и обикновено са корозирали сериозно и дори са трудни за разглобяване поради ръжда. Следователно крепежните елементи трябва да имат добри антикорозионни свойства. Най-често използваните методи в момента са електропоцинковане, цинк-никелова сплав, фосфатиране, почерняване и обработка с дакромет на повърхността. Поради ограничението за съдържанието на шествалентен хром в повърхностното покритие на автомобилните крепежни елементи, той не отговаря на стандартите на директивите за опазване на околната среда, а продукти, съдържащи вредни вещества, не се допускат да навлизат на пазара, което поставя безпрецедентно високо в иновативното способност на автомобилни закопчалки повърхностна обработка Стандартни екологични изисквания.

1. Цинк-алуминиево покритие на водна основа Geomet

Екологично чиста нова технология за покритие - люспесто цинково-алуминиево покритие Geomet, Enoufu Group разработи цялостна технология, базирана на повече от 30 години опит в технологията против ръжда на повърхността DACROMET и след години на изследвания и разработки. Новата технология за обработка на повърхността с хром --- GEOMET.

Механизъм против ръжда, структурата на фолиото, третирано от Gummet, също е същата като филма, третиран с Dacromet. Металните листове се припокриват на слоеве, за да образуват филм, комбиниран с лепило на силиконова основа, за да покрие субстрата.

Предимства на Geomet: Проводимост, високоякостният метален лист прави болтовете на Geomet проводими. Адаптивност на боята, Geomet може да се използва като грунд за повечето бои, включително галваничното покритие. Опазване на околната среда, разтвор на водна основа, не съдържа хром, не се образуват отпадъчни води и не се изхвърлят вредни вещества във въздуха. Отлична устойчивост на корозия, само 6-8μm дебелина на филма, може да достигне тест със солен спрей повече от 1000h. Топлоустойчивост, неорганичен филм и филмът не съдържа влага. Процес на крехкост без водород, процес на безкиселинно и електролитно покритие, избягвайте водородното крехкост като обикновения процес на галванично покритие.

Стабилността на коефициента на триене е много важна за монтажа на автомобилни крепежни елементи. Лющето цинк-алуминиево покритие на водна основа е решение на коефициента на триене. На основата на цинк-алуминиевото покритие се нанася неорганично повърхностно покритие на водна основа със смазваща функция ---PLUS.

2. Технология на електрофоретично покритие

През последните години някои крепежни елементи на някои автомобилни компании използват електрофоретично покритие вместо пасивиране след галваничното покритие. Казано по-просто, принципът на електрофоретичното покритие е „противоположният пол се привлича един друг“, което е като магнит. Анодната електрофореза е покрита с болтове на анода и боята е отрицателно заредена; докато катодната електрофореза е покрита с болтове на катода, боята е положително заредена. Както всички знаем, електрофоретичното покритие е силно механизирано, екологично, а бояджийския филм има отлична устойчивост на корозия. Рециклиране и повторно използване на водните ресурси за намаляване на емисиите; укрепване на възстановяването на тежки метали за намаляване на емисиите; намаляване на емисиите на ЛОС (летливи органични съединения); намаляване на потреблението на енергия (вода, електричество, гориво и др.) и отговаряне на изискванията за опазване на околната среда за намаляване на разходите и подобряване на качеството.

Прилага се за авточасти и крепежни елементи от няколко години. Процесът на електрофоретично покритие е сравнително зрял. Това е продукт, който замества галваничното покритие. PPGElect ropolyseal закопчалка специален електрофоретичен покривен материал, EPll/SST 120~200h анодна електрофореза, EPlll/SST 200~300h катодна електрофореза, EPlV/SST 500~1000h катодна електрофореза, EPlV/SST 1000~1500h катодна електрофореза и цинково богато покритие, богато на цинк органично покритие (проводимо).

С развитието на технологията, освен катодно електрофоретично покритие с отлична устойчивост на корозия, на производствената линия практически се прилагат и анодно електрофоретично покритие с определена устойчивост на атмосферни влияния и катодно електрофоретично покритие с устойчивост на корозия на ръбовете. Понастоящем серията електрофоретични покрития на PPG е одобрена от много компании за производство на автомобили и серия от спецификации са променени до унифициран стандарт, S424 е променен на S451, като Ford WSS-M21P41-A2, S451; General Motors GM6047 код G; Chrysler PS-7902 Mcthod C.

Предимствата на електрофоретичното покритие са благоприятни за опазването на околната среда. Електрофоретичното покритие приема боя на водна основа, а пасивирането приема тривалентен хром; подобряване на устойчивостта на корозия на продукта, отлична адхезия; без отвор за тапа, без резба на винт, еднаква дебелина на филма, постоянна стойност на въртящия момент; традиционно галванично покритие + процес на пасивиране, тестът със солен спрей достига около 144 часа. След приемане на цинково фосфатиране + богат на цинк грунд + катодно електрофоретично покритие, тестът със солен спрей може да достигне повече от 1000 часа, ако се приеме процес на галванично покритие + катодно електрофоретично покритие, тестът със солен спрей може да достигне повече от 500 часа

4, заключението

В бъдеще развитието на автомобилните крепежни елементи ще бъде по-персонализирано, процесите на топлинна обработка ще бъдат по-изявени в характеристиките на обслужването, а интелигентните, зелени и леки технологии ще играят важна роля. Развитието на технологиите и оборудването е основата за развитието на модерно производство и все още има много място за развитие. За да се намали разликата с напредналото ниво на чуждите страни, задачата все още е много трудна, а задачата е тежка и дълга.

Линк към тази статия: Анализ на новата тенденция за развитие на технологията за термична обработка на автомобилни крепежни елементи

Изявление за повторно отпечатване: Ако няма специални инструкции, всички статии в този сайт са оригинални. Моля, посочете източника за препечатване: https://www.cncmachiningptj.com

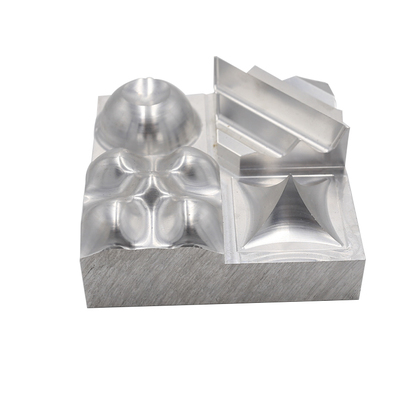

PTJ® е персонализиран производител, който предлага пълна гама медни пръти, месингови части намлява медни части. Обичайните производствени процеси включват изрязване, щамповане, медникарство, телени EDM услуги, ецване, оформяне и огъване, разстройване, горещо коване и пресоване, перфориране и щанцоване, валцуване и накачкане на резба, срязване, много шпинделна обработка, екструдиране и коване на метал намлява щампосване. Приложенията включват шини, електрически проводници, коаксиални кабели, вълноводи, транзисторни компоненти, микровълнови тръби, празни тръби и прахова металургия екструдиращи резервоари.

PTJ® е персонализиран производител, който предлага пълна гама медни пръти, месингови части намлява медни части. Обичайните производствени процеси включват изрязване, щамповане, медникарство, телени EDM услуги, ецване, оформяне и огъване, разстройване, горещо коване и пресоване, перфориране и щанцоване, валцуване и накачкане на резба, срязване, много шпинделна обработка, екструдиране и коване на метал намлява щампосване. Приложенията включват шини, електрически проводници, коаксиални кабели, вълноводи, транзисторни компоненти, микровълнови тръби, празни тръби и прахова металургия екструдиращи резервоари.

Разкажете ни малко за бюджета на вашия проект и очакваното време за доставка. Ние ще изработим стратегия с вас, за да предоставим най-рентабилните услуги, за да ви помогнем да постигнете целта си, можете да се свържете директно с нас ( sales@pintejin.com ).

- 5-осна обработка

- Cnc фрезоване

- Cnc завъртане

- Обработващи индустрии

- Процес на обработка

- Повърхностна обработка

- Обработка на метали

- Обработка на пластмаса

- Мухъл за прахова металургия

- Леене под налягане

- Галерия с части

- Авто метални части

- Машинни части

- LED радиатор

- Сградни части

- Мобилни части

- Медицински части

- Електронни части

- Персонализирана обработка

- Части за велосипеди

- Обработка на алуминий

- Титанова обработка

- Механична обработка от неръждаема стомана

- Медна обработка

- Месингова обработка

- Механична обработка на супер сплави

- Погледнете машинна обработка

- UHMW механична обработка

- Унилатна механична обработка

- PA6 Механична обработка

- PPS механична обработка

- Тефлонова обработка

- Обработка на инконел

- Обработка на инструментална стомана

- Още материал