Процес на прецизно рязане от титанова сплав TC11

Процес на прецизно рязане от титанова сплав TC11

|

Титановата сплав има характеристиките на ниска плътност, висока якост и по-висока специфична якост от стоманата със свръх висока якост; и добра термична стабилност, устойчивост на корозия, якост на висока температура; при температура 300 ~ 500 ℃, силата му е около 10 пъти по -висока от алуминиевата сплав и т.н., широко се използва в космическата, авиационната и ракетната двигателна техника. По -специално, (α + β) титанова сплав може да бъде закалена и състарена, за да се укрепи сплавта, а якостта след термична обработка се подобрява с 50% до 100% в сравнение с условията на отгряване. И той има изключителна устойчивост на ниски температури и изключителна устойчивост на корозия на морска вода и корозия на гореща сол, и се използва по -широко. |

Въпреки това, тъй като титановата сплав има малък коефициент на деформация при рязане (коефициентът на деформация е по -малък или близък до 1), процесът на рязане на стружката върху повърхността на греблата увеличава пътя на конфликта на плъзгане, което ускорява износването на инструмента; междувременно температурата на рязане е висока, силата на рязане е голяма и Появата на дегенерирания слой замърсяване възниква, защото титанова обработка има голяма химическа активност и може да има жестока химическа реакция с различни газови примеси, като О, N, H, C и др., която нахлува в повърхностния слой на рязане от титанова сплав, причинявайки твърдостта и чупливостта на повърхността слой за увеличаване. Други все още имат състава на TCI и TiN твърд повърхностен слой; при висока температура повърхностният слой е подреден с α-слой и водороден слой за чупливост и други външно трансформирани слоеве на замърсяване. Образуване на неравни повърхностни слоеве, частична концентрация на напрежение, намалена якост на умора на частите, сериозно увреждане на процеса на рязане и поява на нарязване, нарязване и отделяне; голям афинитет. По време на рязане, титанови стърготини и нарязани повърхности Лесно е да се ухапе с данните за инструмента и се получава силно появяване на залепващ нож, което води до силно износване на свързването; и недостатъците като нестабилността на подреждането на титановата сплав носят много трудности при рязането, особено финото рязане, така че се нарича още неудобна обработка на метал. Следователно техническото обсъждане на обработката с фино рязане на титанови сплави е въпрос, който трябва да бъде решен спешно.

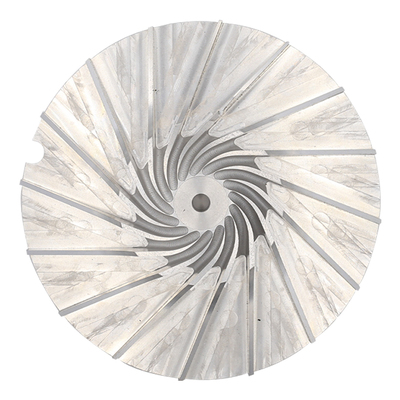

Корпусът на опашната тръба (както е показано на фигура 1) е ключова функционална част в продукт във фабриката на автора. Тъй като е необходимо да се приемат висока температура и налягане в условията на работа, неговите изисквания за механична функция са якост на опън Rm ≥ 1030MPa, удължение A ≥9, за да се задоволят нейните функционални изисквания, при планирането на продукта се използва титанова сплав TC11, която е типична тънкостенна вал тръбна част. След оптимизационното планиране на технологията за фино рязане финото рязане на титанова сплав TC11 беше завършено.

1. Характеристики на рязане на титанова сплав TC11

Титановата сплав TC11 е Ti (α + β) тип сплав. Неговото подреждане се състои от плътно опакована шестоъгълна α фаза и центрирана в тялото кубична β фаза. В сравнение с други метали, текстурата е по -значителна и анизотропията е по -силна, което създава по -големи трудности при производството и обработката на титанови сплави. . Характеристиките на процеса на рязане са следните:

- (1) Висока сила на рязане и висока температура на рязане. Тъй като титановата сплав има ниска плътност и висока якост, режещият материал има голямо напрежение на срязване и голяма пластична деформация, така че силата на рязане е висока, а температурата на рязане е висока.

- (2) Силно втвърдяване на работата. В допълнение към пластичната деформация, титановите сплави не работят почти поради вдишването на кислород и азот при високи температури на рязане, появата на твърд разтвор в кухините и противоречивите ефекти на частиците с висока твърдост върху инструмента.

- (3) Прост нож с пръчка. Титановите сплави имат силен химически афинитет при високи температури, съчетани с големи сили на рязане, допълнително насърчава износването на инструмента.

- (4) Износването на инструмента е силно. Износването на разделяне е съществена характеристика на износването на инструменти при рязане на титанови сплави.

2. Анализ на детайла

3. Техническо решение

3.1 Технологичен път

Техническият път се основава на принципа „първо дебелина, след това довършване, отвътре и след това отвън“, за да се намали деформацията по време на довършването и да се подобри точността на обработката. В процеса на ранен пробен процес техническите пътища са: затъмняване, дължина на автомобила, форма на грубо завиване, пробиване, грубо пробиване, прецизно завъртане, финална форма.

Титановата сплав има лоша топлопроводимост, ниска плътност и специфична топлина и висока температура на рязане; той има силен химически афинитет към инструмента и е лесен за залепване на ножа, което прави рязането трудно. Експериментите потвърдиха, че колкото по -голяма е здравината на титанова сплав, толкова по -лоша е нейната обработваемост. Следователно е необходимо да се избират твърди сплави на основата на волфрам-кобалт с нисък химичен афинитет, добра топлопроводимост и висока якост в процес на обработка.

Грубият автомобил е YG8, полуфабрикатът е YG6, а довършителният вагон е YG3X. Свредлото е изработено от цилиндрична усукана бормашина (циментиран карбид YG6).

3.2 Под съмнение

- (1) Когато за пробиване се използва усукваща бормашина от твърда сплав, температурата на рязане е подходящо висока, свредлото е силно износено и термичното напрежение на процеса на обработка е пряко засегнато, което пряко влияе върху точността на последващото довършване.

- (2) Заготовката има голяма деформация и размерът на обработката е труден за контрол.

- (3) Състоянието на извън коаксиалност е тежко, квалифицираният процент на детайла е нисък, а единният квалифициран процент е само 50%.

- (4) Производствената мощност не е висока, износването на инструмента е голямо и производствените разходи са големи.

3.3 План за лечение

3.3.1 Изберете правилния инструмент от нулата

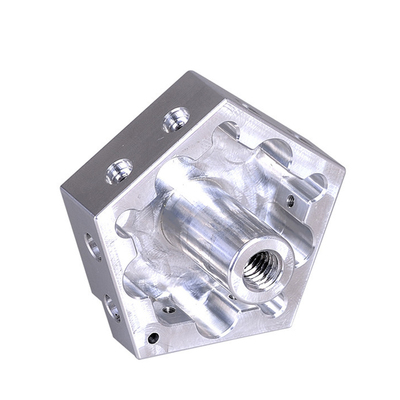

След изучаване на данните и процеса на обработка беше решено да се използва бормашина Kenner HTS-C от машинен тип (бормашина за струйно засмукване); този бит може да осигури мощно охлаждане и е оборудван с индексируемо PVD покритие като цяло от вложки от твърда сплав и фрези за стружки и карбидни свредла. След експерименти бормашината използва вложки KC720 и KC7215 (предни и задни вложки), които са специализирани в трудни за обработка материали за пробиване на титанови сплави. Изходната мощност се увеличава с 60%, а детайлът след пробиване не генерира топлина и деформация. Няма ефект на напрежение по време на обработката и няма замърсяване на околната среда, както е показано на фигура 2.

3.3.2 Анализ на причините за деформацията и противодействие

Основната причина за деформацията в процеса на обработка е, че титановата сплав подрежда напрежението. В ранния етап на пробния производствен процес, въпреки че технологията прие технологията за обработка първо на грубо, след това довършително, а след това вътре и отвън, но не отчете напълно нестабилните елементи от подреждането на титанова сплав, образувайки вид на деформация на детайла и трудно се контролира размера по време на обработката. Как да намалим контрола на деформацията на титана обработка на сплав процеса до минимум е труден проблем.

След многократни експерименти, ние добавяме процес на отгряване при стареене след грубата обработка на детайла. Без да се намалява механичната функция на детайла, зърната се рафинират и след това се достига финото подреждане, за да се елиминира вътрешното напрежение и да се постигне стабилно състояние на подреждането.

Стандартът за термична обработка е следният: температурата на стареене е 530 ℃, а времето на задържане е 4 ~ 6 часа. Уверете се, че Rm≥1030MPa и A≥9%. След няколко серии експерименти якостта на опън Rm е по -висока от 1030 МРа, а удължението А е повече от 9%.

3.3.3 Причини за извънсъосност и противодействие

С цел ниската степен на квалификация на детайла, причинена от лошата коаксиалност, по-нататъшен анализ на данните за детайла и технологията на обработка установи, че детайлът е тънкостенна тръба, която е типичен деформируем и труден за обработка метал. Докато твърдостта на всички технически системи се подобрява, Talent ефективно да се справя с машинните си въпроси.

- (1) По време на обработката на вътрешни отвори методът на техническата стъпка беше разумно зададен. Техническата стъпка с определена твърдост беше използвана като еталон за затягане и позициониране на детайла, който ефективно се справи с проблема с деформацията на вътрешния отвор по време на обработката, както е показано на фигура 3.

- (2) В процеса на обработка на външен кръг се възприема механичен метод за пълнене на антивибрационен материал, тоест по време на процеса на завъртане на полуфабриката на заготовката, затягащата част се запълва с твърда подложка, за да се предотврати деформацията на детайла; вътрешният отвор на детайла е запълнен с мека гъвкава гумена тръба или материал от пяна го прави подходящ за вътрешната му стена по време на процеса на обработка и след това достига ефекта на добавяне на твърдост към детайла, както е показано на фигура 4.

- (3) За да се осигури коаксиалността на детайла, набор от свръхпозициониране осветителни тела е планирано по време на окончателния процес на довършване за подобряване на твърдостта на детайла, както е показано на фигура 5.

Тогава коаксиалността на детайла е лоша. Следователно, при планирането на приспособлението, за да се осигури твърдостта на детайла, е използвано устройство за прекомерно позициониране. Не само, че всички вътрешни отвори на детайла са използвани като ориентир за позициониране, въпреки че позиционирането се е появило на теория, но на практика то напълно задоволява нуждите на детайла. . Вижте Фигура 6.

Въз основа на гореспоменатите характеристики на титановата сплав TC11 по време на процеса на рязане и механизма, който сплавта е трудна за рязане, и свързани с методите на обработка и опита на трудни за обработка данни в производствената практика, технологията за рязане пътят е изготвен от самото начало, както следва: рязане на края-пробиване-вътре и извън грубата кола-проверка на стареене и механични функции-еталон на автомобила-вътрешна дупка на полуфабрикат, голяма дупка на полуфабрикат- Вътрешна форма на завършен автомобил-Полуфабрикатна форма на кола-Общ мениджър Ping, малък край на фина кола-Фина форма на кола.

Корпусът на опашната тръба от части от титанова сплав, обработен по този технически метод, напълно отговаря на изискванията за планиране, а квалифицираният процент на части достига повече от 98%. Ефективно се решава проблемът с деформацията на фино рязане на титанова сплав.

4.Conclusion

Титановата сплав има лоша обработваемост, така че как да се подобри и подобри нейната обработваемост е труден проблем. Тази статия анализира техническите методи за рязане на обвивката на опашната тръба от части от титанова сплав, завършва финото рязане на части от титанова сплав и ефективно се справя с трудностите при обработката, като деформация при завъртане и износване на инструмента от цилиндрични части от титанова сплав TC11. С по-нататъшно познаване и разбиране на технологията за обработка на тънкостенни части от титанова сплав, тя натрупа известен опит за бъдещата обработка на части от титанова сплав.

Линк към тази статия: Процес на прецизно рязане от титанова сплав TC11

Декларация за повторно отпечатване: Ако няма специални инструкции, всички статии на този сайт са оригинални. Моля, посочете източника за препечатване: https: //www.cncmachiningptj.com/,благодаря!

PTJ® предоставя пълна гама от персонализирана точност cnc обработка Китай услуги. ISO 9001: 2015 и AS-9100 сертифицирани. 3, 4 и 5-осна бърза прецизност CNC машинна обработка услуги, включително фрезоване, обръщане към спецификациите на клиента, Възможност за обработка на метални и пластмасови части с толеранс +/- 0.005 mm. Вторичните услуги включват CNC и конвенционално шлайфане, пробиване,леене под налягане,ламарина намлява щампосванеПредоставяне на прототипи, пълни производствени цикли, техническа поддръжка и пълна проверка автомобилен, космически, мухъл и осветителни тела, led осветление,медицински, велосипед и потребител електроника индустрии. Навременна доставка. Разкажете ни малко за бюджета на вашия проект и очакваното време за доставка. Ние ще изготвим стратегия с вас да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

PTJ® предоставя пълна гама от персонализирана точност cnc обработка Китай услуги. ISO 9001: 2015 и AS-9100 сертифицирани. 3, 4 и 5-осна бърза прецизност CNC машинна обработка услуги, включително фрезоване, обръщане към спецификациите на клиента, Възможност за обработка на метални и пластмасови части с толеранс +/- 0.005 mm. Вторичните услуги включват CNC и конвенционално шлайфане, пробиване,леене под налягане,ламарина намлява щампосванеПредоставяне на прототипи, пълни производствени цикли, техническа поддръжка и пълна проверка автомобилен, космически, мухъл и осветителни тела, led осветление,медицински, велосипед и потребител електроника индустрии. Навременна доставка. Разкажете ни малко за бюджета на вашия проект и очакваното време за доставка. Ние ще изготвим стратегия с вас да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

- 5-осна обработка

- Cnc фрезоване

- Cnc завъртане

- Обработващи индустрии

- Процес на обработка

- Повърхностна обработка

- Обработка на метали

- Обработка на пластмаса

- Мухъл за прахова металургия

- Леене под налягане

- Галерия с части

- Авто метални части

- Машинни части

- LED радиатор

- Сградни части

- Мобилни части

- Медицински части

- Електронни части

- Персонализирана обработка

- Части за велосипеди

- Обработка на алуминий

- Титанова обработка

- Механична обработка от неръждаема стомана

- Медна обработка

- Месингова обработка

- Механична обработка на супер сплави

- Погледнете машинна обработка

- UHMW механична обработка

- Унилатна механична обработка

- PA6 Механична обработка

- PPS механична обработка

- Тефлонова обработка

- Обработка на инконел

- Обработка на инструментална стомана

- Още материал