Анализ на процеса на обработка на профили на големи лопатки от титанова турбина

Анализ на процеса на обработка на профили на големи титанови турбо остриета

|

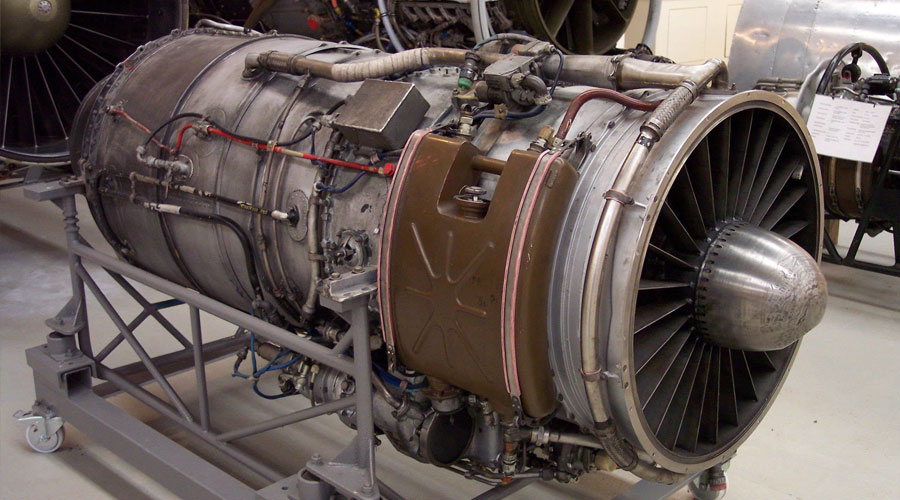

Вентилаторните лопатки на турбовентилационния двигател с голямо байпасно съотношение основно са достигнали повече от 500MM по отношение на дължина и размер. Тази мащабна структурна характеристика прави центробежната сила и вибрационното напрежение много големи по време на тяхната работа, така че тя също се превърна в голям двигател с турбовентилатор Много важни части. |

Понастоящем много турбовентилаторни двигатели все още използват по-зрелите лопатки на амортисьорите от титаниева сплав. Тесната и дълга структура на този профил на острието прави слабата му твърдост под формата на тънкостенна структура по посока на басейна обратно по-забележима. Лошата твърдост на конструкцията и голямата повърхност на профила, естеството на материала, който е труден за обработка, оказват неблагоприятно въздействие върху традиционните процес на обработка, което се отразява интуитивно в точността на контура и точността на позицията на профила Трудно е да се гарантира, ефективността на ръчното полиране е ниска, интензивността на труда е голяма и типът листа е склонен към изгаряне и аблация.

Съществуването на горепосочените проблеми представлява пречка за производството на остриета. С разработването и прилагането на многоосно свързване CNC машинна обработка технологията и изследванията върху технологията на обработка на този профил на острието, трудностите при тази обработка на профила на острието са постепенно пробити, а качеството и нивото на ефективност на обработката са достигнали относително идеално състояние.

Основният технологичен път на CNC обработка на голям профил на острието на вентилатора от титанова сплав

За обработката на големия профил на лопатките на титановата сплав, като се вземат предвид всички аспекти, включени в традиционния процес, неговите неблагоприятни ефекти имат следните аспекти.1. Влияние на материалите

- ▶ Титановата сплав има малък модул на еластичност, който лесно причинява деформация на затягане при обработката на острието; износването на страничната повърхност по време на обработката е склонно да увеличи силата на рязане.

- ▶ Лошата топлопроводимост, ръчно полираното сухо смилане лесно причинява деформация на напрежение, изгаряния и аблация.

2. Влияние на структурата на острието

- ▶ Общата обработваща площ на профила е голяма и точността, причинена от износване по време на целия процес на инструмента, е силно засегната.

- ▶ Поради неудобство при боравене, ръчното полиране е трудоемко, а точността на обработката е трудна за гарантиране.

3. Влияние на състоянието на вълната

Поради влиянието на материалите и спецификациите е трудно да се получи идеално разпределение на границите, което води до колебания на силата на рязане, причинени от неравномерно отстраняване на профила и деформация на напрежението.4. Влияние на функциите на машинни инструменти

- ▶ Извитата структура на профила на острието, посоката на рязане на инструмента, действителният ъгъл на рязане и параметрите на рязане са различни, което води до промени в силата на рязане.

- ▶ Лошите условия на охлаждане, недостатъчното охлаждане и липсата на охлаждане причиняват деформация на топлинното напрежение.

Насочвайки се към трудните фактори при обработката на повърхността на лопатките на големи вентилатори от титанова сплав, въз основа на всеобхватните предимства на обработката на многоосевата технология на CNC обработка, основният метод на обработка е:

механичната обработка на острието на острието и спомагателната позиция за позициониране → профил на острието CNC грубо фрезоване Обработка → Отстраняване на напрежението → Поправка на еталонно позициониране → Цифрово управление Фрезоване на CNC острието → Довършителни профили.

Цялостната идея на процеса, установена от горния процес, е: повърхностният процес на фрезоване с ЦПУ премахва по-голямата част от маржа, а финалният процес на фрезоване има идеално разпределение на маржовете; процесът на фрезоване с прецизно фрезоване с CNC профил на острието осигурява геометрията на профила, а точността на позицията основно отговаря на изискванията за крайна точност на острието; завършването на профила на острието гарантира, че качеството на повърхностния слой на профила отговаря на изискванията.

Основните моменти на CNC фрезоване на голям профил на острието на вентилатора от титанова сплав

Според общите технологични изисквания на профила на острието, фрезоването на профила на острието трябва да гарантира, че точността на геометричното положение на профила отговаря основно на проектните изисквания и има определено качество на грапавост на повърхността. В същото време подобряването на ефективността при обработката също е във фокуса на профилното фрезоване Work one.

Според разбирането за механичните характеристики на профила на лопатката на вентилатора от голяма титанова сплав е необходимо да се разгледа изчерпателно влиянието на много фактори като оборудване, инструменти, позициониране на обработката и т.н. За фрезоване на големи лопатки на вентилатори от титанова сплав е необходимо да изберете петосен обработващ център. Изборът на зрял център за обработка на острието с пет оси има както съображения за високоефективна обработка, така и възможности за гарантиране на точността на обработката.

За обработка на профили с големи промени в кривината, функцията на ъгъла на люлеене на шпиндела на машинния инструмент може да бъде добре адаптирана към изискванията на постоянна сила на рязане, съответстваща на промяната в кривината на профила. Охлаждащата система под високо налягане на машинния инструмент значително намалява температурата на рязане и избягва бързото износване на инструмента. , Така че обработката на профила може да получи добра точност на обработка и качество на повърхностната обработка. За да се предотврати и намали деформацията на усукване по време на дълго затягане и рязане на острието, е необходимо да се гарантира, че въртящите се валs на остриетата в предния и задния край на оборудването имат функция за синхронно въртене и целта е да се промени еднократното затягане и единия край на традиционната технология за обработка на остриетата.

Метод за плътно позициониране на затягане, за да се избегне деформация на огъване по време на затягане на острието и деформация на усукване на профила на острието в надлъжна посока, причинени от завъртане на единия край и последващия край по време на обработката на въртенето на острието. За да отговори на изискванията за позициониране и затягане на острието, спомагателната позиционираща част в задния край на острието има строги изисквания за точност на позицията спрямо еталона за позициониране на шипа в предния край.

След завършване на грубата обработка на профила, предната и задната част на острието поради деформация на напрежението Грешката на точността на позицията между крайните позиционни позиции трябва да бъде поправена. След инсталиране на приспособленията за обработка на профила на острието на въртящите се валове в предния и задния край на машината и след като се установи, че няма грешка в концентричността на въртящите се валове в предния и задния край на машината, точността на монтажа на предната и задната част осветителни тела се открива и регулира с помощта на специален дорник. Уверете се, че осветителни тела в двата края имат точно отношение на позиционната точност, така че да се избегне допълнителното усукване, причинено от синхронната функция на въртене на предната и задната ос на въртене на машината поради лошата точност на затягане на осветителни тела. Грубото фрезоване на профила на острието е да се премахне голям ръб и да се остави равномерен ръб на обработка за довършване. При тази предпоставка обработката на този процес трябва да осигури висока ефективност на обработката. Обработващият център с петоосно свързващо острие има широкоредова обработваща функция.

Принципът е, че при фрезоване на острието, централната линия на инструмента не е перпендикулярна на допирателната на фрезованата точка или повърхност, а по посока на инструмента и фрезованата точка или повърхност. Нормалната посока е под определен ъгъл. Този тип фрезоване използва цилиндрична крайна фреза, а фрезовият път е широка елипсовидна дъга. В сравнение с фрезоването на сферична глава, фрезова се същата височина или повърхност на върха на профила. По отношение на качеството разстоянието между генерираните пътеки на инструмента е много по-голямо. Следователно този вид обработка има висока ефективност на обработка. При действителната обработка се използва ротационният метод на обработка, който се премества от единия до другия край по дължината на острието, т.е. методът на спирално фрезоване. От гледна точка на ефективността, методът на спирално фрезоване също има по-висока ефективност на обработка в сравнение с метода на надлъжно фрезоване. Финото фрезоване на профила на острието е да се получи по-висока геометрична и точност на позицията и в същото време да се направи нивото на грапавост на профила да отговаря на определени изисквания. За да се намали въздействието на "отскок", причинено от обработката на материали от титанови сплави и въздействието на износването на инструмента върху точността на обработката по време на обработката на профили с голяма площ, инструментът трябва да бъде остър и да избягва продължителна обработка на инструмент. Поради тази причина, ако е възможно, използвайте крайна фреза за извършване на надлъжно фрезоване на профила. Надлъжното фрезоване може да използва няколко инструмента за фрезоване на задната повърхност на острието, повърхността на листа, входящия ръб и изпускателния ръб, за да се избегне износването, причинено от мащабна обработка на един инструмент, и да се постигне ниво на точност в повърхността на острие.

Несъответствието е благоприятно за окончателното завършване на профила. При фрезоване на лопатката на ротора на вентилатора от титанова сплав, за да се подобрят условията на рязане, са необходими всички мерки за избягване на износването на инструмента. По отношение на подбора на инструментални материали и спецификации, общата цилиндрична фреза с покритие от твърда сплав се използва за обработка на вътрешната страна на ръбовата плоча на острието, вътрешната страна на ръбовата плоча и преходната дъга на профила, преходният профил близо към ръбовата плоча 1. За всмукателните и изпускателните краища изберете крайна фреза с цилиндрична вложка и острие с твърдо сплав, за да обработите повърхността на профила с голяма площ на саксията и обратно на острието.

Изборът на покривни материали за обработка на инструменти от титаниеви сплави е много важен. Избягвайте да използвате покривни материали, които имат афинитет към титанови сплави. В момента инструментите с PVD покритие обикновено се използват за обработка на титанови сплави. PVD покритието е тънко и гладко. Когато са прикрепени към циментирания карбиден субстрат на инструмента, те също ще предизвикат остатъчно напрежение. Това напрежение е благоприятно за подобряване на устойчивостта на повредата на инструмента. PVD Може да бъде плътно прикрепен към инструмента, което е полезно за поддържане на острата форма на режещия ръб. Инструментът PVD има добра устойчивост на износване, стабилни химични свойства и не е лесно да се създаде застроен ръб. По време на обработката трябва да се използва достатъчно охлаждаща течност за охлаждане на инструмента и подобряване на въздействието на триенето, избор на разумни параметри на рязане и подобряване на ефекта на силата на рязане.

Характеристики на CNC довършване на голям титанов профил на лопатките

Завършването на профила на острието е да гарантира, че грапавостта и вълнообразността на профила отговарят на проектните изисквания, характеристиките на структурата на материала не се променят, а геометричните размери и точността на позицията, получени чрез фрезоване, по същество са непроменени по време на обработката.

За действителната обработка завършването на профила на острието се основава на премахване на останалите следи от инструмента в процеса на фрезоване, за да се постигнат необходимите грапавост и вълнообразност. Количеството отстраняване на метала от всяка страна на формовъчната повърхност не трябва да бъде по-голямо от 0.05MM. Понастоящем използването на CNC абразивни лентови шлифовъчни и полиращи машини за довършване на повърхността на острието е по-зрял метод за практически обработки, а използването на CNC диамантени шлифовъчни машини за довършване на повърхността на острието е пробно приложение. Начин.

Причината, поради която тези методи на обработка са избрани за приложение, е, че те имат свои собствени характеристики. На първо място, за метода на обработка на CNC абразивни лентови шлифовъчни и полиращи машини, той има следните характеристики:

- ▶ Абразивното зърно на абразивния колан е рязко и ефективността на шлайфане е висока, която е достигнала 10 пъти фрезоване и 5 пъти обикновено шлайфане;

- ▶ Триенето между шлайфането на абразивния колан и детайла е малко, шлайфането генерира малко топлина, обиколката на абразивния колан е голяма и абразивните частици имат дълъг интервал от време за разсейване на топлината. Лесно е да се получи пълно охлаждане на въздуха и режещата течност, което може ефективно да намали деформацията на детайла Изгаряния и аблация;

- ▶ Мекотата на абразивния ремък и гумената структура на корпуса на повърхността на работното колело гарантират, че абразивният колан е в контакт с детайла и има добър ефект на вливане и полиране;

- ▶ Шлайфане на абразивен ремък Има стабилен размер на абразивния инструмент, тъй като абразивният колан е прикрепен към работното колело за шлайфане, размерът на абразивния инструмент има по-добра стабилност;

- ▶ Шлайфането на абразивна лента не може да се обработва дълго време с голямо количество отстраняване, а абразивният колан съдържа Общото количество абразиви е ограничено и дългосрочната обработка с голямо излишно отстраняване бързо ще консумира абразивите и е необходимо за прекъсване на обработката и подмяна на абразивния ремък.

Гореспоменатите характеристики на шлайфането на абразивни ленти правят възможно полирането на повърхността на лопатките на вентилатора от титанова сплав да реализира механизирано производство при контролирани от програмата условия. Понастоящем има два метода, от които можете да избирате метода на шлайфане с лента с ЦПУ, използван за полиране на острието: единият е да се използва шестоосна машина за шлайфане и полиране с лента с ЦПУ, а другият е да се използва робот система за полиране на ленти с ЦПУ. машинна обработка. Функцията на движение на шестоосното CNC шлифовъчно и полиращо устройство е подобна на петосевия CNC обработващ център по време на фрезоването.

Структурната разлика между работното колело за шлифоване на лентата и обработката на крайната фреза налага адаптирането на обработката на профила към структурата на острието. С функция на ъгъла на люлеене в 2 посоки. Шестоосна CNC абразивна лента за шлайфане и полиране има двойните функции на профилно шлайфане и полиране. Трансформацията на функцията зависи от трансформацията на силовата глава под формата на твърдо шлайфане и плаващо шлайфане.

По време на процеса на полиране се активира плаващ механизъм с постоянно налягане, така че промяната на налягането на шлайфане напред може да се контролира точно от сензора за налягане, сензора за мощност на шлайфане, цилиндъра с постоянно налягане и други механизми за адаптиране към разликата в размер на всеки профил на острието в определен диапазон. Полираща обработка, без да се разрушава точността на профила. Когато се извършва шлайфане на профил, плаващият механизъм на контактното колело е заключен, за да позволи твърдо шлайфане на профила.

Твърдият процес на шлайфане на профила може да допълни или замени ситуацията, когато точността на прецизността на профила е лоша и размерът на зърната на използвания абразивен ремък трябва да се промени в съответствие с маржа. Тази обработка ще промени първоначалната точност на позицията на размерите и спрямо процеса на фрезоване премахването на прекомерните полета ще доведе до по-големи деформации на напрежението. Поради това не се препоръчва използването на функцията на смилане под предпоставката, че фрезовият процес има способността да гарантира точност. Методът за полиране на абразивния колан с CNC робот е, че роботът държи острието и извършва комбинирано движение под програмен контрол, за да извърши обработка на полиране на фиксирана машина за абразивни ленти. Обработката използва технология за обратно инженерство. Преди обработката, роботът държи частта на острието, за да сканира профила на профила на острието, а след това механизмът за обработка на данни генерира програма за управление на обработката и накрая реализира полирането на острието под контрола на програмата. Понастоящем, поради ограничението на точността на движение, методът на шлифоване на абразивни ленти на робота обикновено се използва само като метод за полиране на профила. Методът на смилане на диамантените шлифовъчни колела с ЦПУ принадлежи към типичното твърдо и твърдо шлайфане. Използваният механизъм за движение на металообработващия инструмент е същият като обработващия център за фрезоване на осите с пет оси. Използваният режещ инструмент е да смените вертикалния фрезер на повърхността, покрита с диамантен прах. Цилиндрично шлифовъчно колело. По време на шлайфането се използва широколентова технология на обработка. Този вид обработващ метод е твърдо и твърдо шлайфане. Тъй като самото диамантено колело има лоша въздухопропускливост, то не може да постигне ефекта на разсейване на топлината чрез съхраняване и обмяна на охлаждащата среда, така че не е подходящо за шлайфане на повърхността на детайла с голямо количество отстраняване и дори е процес, който премахва малък марж, а също така е лесно да се изгори смилането на повърхността на острието на материала от титанова сплав.

Следователно, когато се използва този метод за обработка на повърхността на острието на острието от титанова сплав, е необходимо да се открият най-подходящите параметри на рязане и охлаждане на машината. Начинът трябва да бъде много ефективен. В допълнение, твърдите и твърди смилащи свойства на диамантеното колело върху повърхността на профила също имат определен "ръб" на фрезата. Въпреки че може да се подобри чрез адаптиране на програмата към спецификацията на шлифовъчното колело, тя не може да бъде напълно премахната. Въздействието на ефективността на умората на острието е неблагоприятно, така че трябва да се вземат допълнителни мерки за премахване на повърхностните "хребети". Може да се наложи да се използват и CNC абразивни шлифовъчни и полиращи машини за допълнителна обработка под контрола на съответните програми. Освен това използването на свободни абразивни свойства на метода за издухване на мокър пясък за допълнителна обработка също трябва да бъде осъществим метод. Поради гореспоменатите характеристики на метода на шлайфане на диамантено шлифовъчно колело с ЦПУ, машинното му приложение все още е в етап на проучване. В момента методът за шлайфане и полиране с абразивна лента с ЦПУ се превръща в най-подходящия метод за полиране на големи профили на острието поради многото си предимства. Неговото цялостно предимство е, че може да се използва за сухо смилане и мокро смилане. Той може също така да извършва шлайфане при свръхниски температури при охлаждане с CO2, което е много полезно за избягване на изгаряния и аблация на полирането на профила на острието от големи титанови сплави.

Прилагането на CNC машини за шлайфане и полиране е променило мащабното ръчно полиране на големи профили на острието, което е изиграло важна роля за подобряване на ефективността на производството на големи остриета. Разработването и прилагането на многоосева технология за механична обработка на връзки значително подобри точността и способността за осигуряване на качеството на ключовата машинна връзка при голяма обработка на профила на лопатките на вентилатора на двигателя, а също така постигна задоволителни резултати в ефективността на обработката. Вярвам, че с процеса Непрекъснато проучване и усъвършенстване на технологията на оборудването, мащабната технология за обработка на профили на лопатки на вентилатора ще се развие в посока на механизация и автоматизация.

Линк към тази статия: Анализ на процеса на обработка на профили на големи лопатки от титанова турбина

Декларация за повторно отпечатване: Ако няма специални инструкции, всички статии на този сайт са оригинални. Моля, посочете източника за препечатване: https: //www.cncmachiningptj.com/,благодаря!

PTJ® предоставя пълна гама от персонализирана точност cnc обработка Китай услуги. ISO 9001: 2015 и AS-9100 сертифицирани. 3, 4 и 5-осови CNC услуги за бърза прецизна обработка, включително фрезоване, обръщане към спецификациите на клиента, Способност на обработени метални и пластмасови части с толеранс +/- 0.005 mm.леене под налягане,ламарина намлява щампосванеПредоставяне на прототипи, пълни производствени цикли, техническа поддръжка и пълна проверка автомобилен, космически, мухъл и осветителни тела, led осветление,медицински, велосипед и потребител електроника индустрии. Навременна доставка. Разкажете ни малко за бюджета на вашия проект и очакваното време за доставка. Ние ще изготвим стратегия с вас да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

PTJ® предоставя пълна гама от персонализирана точност cnc обработка Китай услуги. ISO 9001: 2015 и AS-9100 сертифицирани. 3, 4 и 5-осови CNC услуги за бърза прецизна обработка, включително фрезоване, обръщане към спецификациите на клиента, Способност на обработени метални и пластмасови части с толеранс +/- 0.005 mm.леене под налягане,ламарина намлява щампосванеПредоставяне на прототипи, пълни производствени цикли, техническа поддръжка и пълна проверка автомобилен, космически, мухъл и осветителни тела, led осветление,медицински, велосипед и потребител електроника индустрии. Навременна доставка. Разкажете ни малко за бюджета на вашия проект и очакваното време за доставка. Ние ще изготвим стратегия с вас да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

- 5-осна обработка

- Cnc фрезоване

- Cnc завъртане

- Обработващи индустрии

- Процес на обработка

- Повърхностна обработка

- Обработка на метали

- Обработка на пластмаса

- Мухъл за прахова металургия

- Леене под налягане

- Галерия с части

- Авто метални части

- Машинни части

- LED радиатор

- Сградни части

- Мобилни части

- Медицински части

- Електронни части

- Персонализирана обработка

- Части за велосипеди

- Обработка на алуминий

- Титанова обработка

- Механична обработка от неръждаема стомана

- Медна обработка

- Месингова обработка

- Механична обработка на супер сплави

- Погледнете машинна обработка

- UHMW механична обработка

- Унилатна механична обработка

- PA6 Механична обработка

- PPS механична обработка

- Тефлонова обработка

- Обработка на инконел

- Обработка на инструментална стомана

- Още материал