Защо да използваме инконел 718 за производство на самолетни части

Защо да използваме инконел 718 за производство на самолетни части

|

Много отдавна хората започнаха да използват методи за разтягане, за да обработват шпунтове на дискове с газови турбини. Лопатката е фиксирана върху диска на турбината през шев и жлеб. Разтягането обаче ще доведе до промени в структурата на повърхността и подлежащите слоеве на турбинния диск, което ще повлияе на устойчивостта на умора на колелото. |

Следователно, при оптимизационния дизайн на процеса на пробиване е много важно да се изготви надеждна и количествена диаграма на металографската структура на жлебовия канал, обработен чрез разтягане. В тази статия използваме оптична микроскопска проверка и сканираща електронна микроскопия, за да анализираме металографската структура на повърхностните и подпочвените слоеве на шиповете на каналите на диска от сплав Inconel-718 от индустриални газови турбини. Фокусът е върху изучаването на характеристиките на дефектите, причинени от разтягащи се шипове и канали на повърхността и подложката на колелото. В същото време, изследването също така установи размера на суровините γ ", γ 'и δ на повърхността на езика и жлеба. Когато се използва МКЕ модел, основан на материала, за да се предскаже живота на умората на диска на колелото, той е необходимо да се въведат тези важни характеристични параметри на металографската структура. При изследването на организационната структура открихме дефекти като драскотини и изкривявания. Впоследствие сравнихме характеристичните параметри (размер и форма) на тези дефекти със стандартите за проектиране, дадени от производител на газова турбина. В допълнение, зоните, засегнати от разтягане и Сравнението на оригиналните материали показва, че обемната част на δ зърната има очевидни промени. Тези промени са свързани с генерирането на топлина от триене по време на разтягане. материали, ние сравнихме еволюцията на твърдостта на микроструктурата на металургичната структура върху повърхността на разтегляне и бяха проучени ефектите от промените.

Сплав Inconel-718 е Ni-Fe-Cr високотемпературна сплав, изобретена от Международната никелова корпорация през 1950-те години. Това е втвърдяваща се утайка сплав, която може да покаже високо напрежение на провлачване и силна устойчивост на умора и пълзене. Поради високата си устойчивост на окисляване и висока якост в среда с висока температура, сплавът Inconel-718 се използва широко в космическата индустрия, особено като материал за колела на газови турбини. Най-общо казано, колелото и острието са свързани заедно с надлъжен дървовиден шип, а процесът на разпрострене е ключът към обработката на надлъжния слот на теноновия дървен материал. Като цяло грижата на всички е влиянието на температурата и напрежението върху промяната в размера на зърната по време на гореща деформация. Разширяването също ще доведе до промени в металографската структура на повърхността и подлежащата повърхност на колелото, което ще повлияе на устойчивостта на умора на колелото. В литературата обаче има малко статии за разтягане на лети джанти Inconel-718 Качествен и количествен анализ на промените в микроструктурата.

Целта на настоящото изследване е да опише и измери количествено металографската структура на повърхността и подлежащата повърхност на надлъжния дендритен жлеб на лети джанти Inconel-718. По-специално бяха записани описанието и количественият анализ на дефектите, причинени от процеса на разтягане на повърхността и долния повърхностен слой на диска на колелото, и бяха проучени размерите на зърната и характеристиките на зърната в областта на обработката.

Експериментален метод

Прихванахме част от сплавното колело Inconel-718 за изследвания (Фигура 1). Както е показано на фигура 2, ние използваме метода на EDM, за да вземем металографски проби от първия, средния и опашката на средния слот на шипа.

За да отговори на нуждите на металографския анализ, след като пробата бъде фиксирана, тя ще премине през автоматизиран процес на смилане и полиране. При шлайфане ще се използват шкурка 320, 400, 600 и 1200 шкурка. След полиране, пробата ще бъде полирана върху MD руното с 1 μm диамантена суспензия като полираща течност за 2 минути. За да може да се наблюдават границите на зърната със сканиращ електронен микроскоп (SEM), пробата ще бъде гравирана в разтвор на оксалова киселина при напрежение 4V за 20-40 секунди. За да се уловят характеристиките на γ 'и γ' с висока разделителна способност, пробата трябва да бъде гравирана в разтвор на напрежение 10V (8ml H2SO4 и 100ml H2O) за 20 секунди и сканиращ електронен микроскоп, оборудван със сканиращ емисионен пистолет (FEG).

Когато се анализират дефекти със SEM, пробата трябва да бъде ецвана в напрежение 3V разтвор (5 g CuCl2, 100 ml HCL и 100 ml етанол) за 10 секунди. Използвайте метода за разлика във височината, за да получите размера на зърното. Използвайте ASTM, за да получите обемната част на различни зърна: E562 приема, че площната част е равна на обемната част. Размерът на различните зърна е измерен със софтуера за анализ на изображения Clemex. За да се получи представителен статистически резултат, трябва да се използват най-малко 6 металографски диаграми за определяне на размера и характеристиките на различните зърна.

Най-малко 5 проби от всяка проба трябва да бъдат взети за измерване на твърдост по Rockwell A и след това трябва да се изчисли средна стойност за всяка проба. При експериментите разстоянието между драскотините обикновено е по-голямо от 5 пъти диаметъра на драскотините. За да се сравнят стойностите на твърдостта в литературата, стойностите на твърдост по Rockwell A трябва да се преобразуват в твърдост по Викерс, ASTM: E140.

Анализ на дефекти

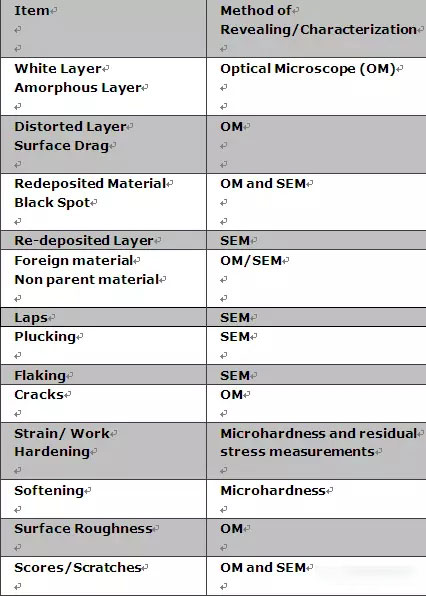

В това проучване систематично анализирахме дефектите в средния ред на езика и браздата. По-точно, ние наблюдавахме и определяхме количествено началото, средата и края на разширяването. Таблица 1 показва различните видове дефекти, включени в надлъжните дендритни жлебове на разтегнати лети джанти Inconel-718. Трябва да се спомене, че в изследователските проби не сме наблюдавали дефекти като бял слой, не-менструален слой, вторична биомаса, черни петна, повторно подреждане, чужди вещества и пукнатини.

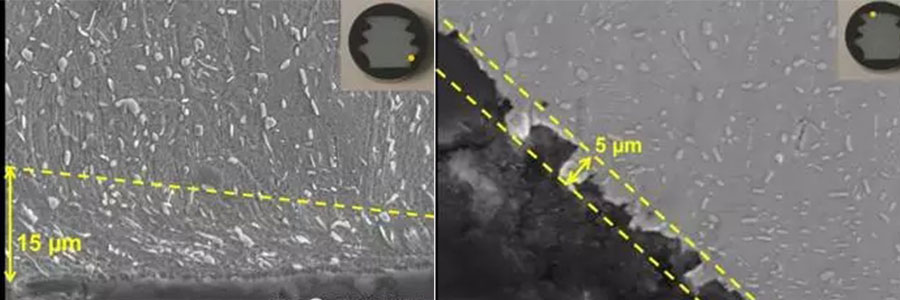

Фигури 3 до 6 показват някои от наблюдаваните дефекти. Фигура 3 показва ерозията, като малките отвори, които се появяват на обработената повърхност. Всъщност надраскването е най-честият повърхностен дефект. Всички знаят, че сплавта Inconel-718 се втвърдява механично поради бързото си механично втвърдяване по време на обработката. Различните материали за инструментите и условията на разтегляне, повърхността на сплавта ще има увеличено странично износване, пробиване и щанцоване. Във всички изследователски проби обаче максимално допустимата дълбочина на ерозия е по-малка от проектираната. По същия начин, както е показано на фигура 4, е показано изображението на усукания слой. В този слой (7 μm широк) δ фазата има специално подреждане. Това явление се открива лесно в горната част на езика и браздата, което може да е свързано със стреса, причинен от разтягането в тази област.

Най-грубата повърхност на езика и браздата (Фигура 5) е в началото и в края на разширяването. По същия начин, както е показано на фигура 6, има дефект, наречен непълно разделяне на материала, подобно на разрушаване на материала, но не е паднал от повърхността на колелото. Това явление съществува във всички проби. Такива дефекти имат максимална дължина 25 μm и техните характеристики (размер и морфология) варират. Този дефект произтича от качеството на разтягане и неговият ефект върху живота на рулетката остава да бъде проучен допълнително.

Линк към тази статия: Защо да използваме инконел 718 за производство на самолетни части

Декларация за повторно отпечатване: Ако няма специални инструкции, всички статии на този сайт са оригинални. Моля, посочете източника за препечатване: https: //www.cncmachiningptj.com/,благодаря!

PTJ CNC магазинът произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Предлага се 5-осно CNC фрезоване.Обработка на високотемпературна сплав обхват вкл обработка на инконел,монелна обработка,Машинна обработка на Geek Ascology,Шаран 49 механична обработка,Хастелоидна обработка,Nitronic-60 обработка,Обработка на Hymu 80,Обработка на инструментална стоманаи др.,. Идеален за космически приложения.CNC машинна обработка произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Налични са 3-осни и 5-осни CNC фрезования. Ние ще разработим стратегия с вас, за да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

PTJ CNC магазинът произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Предлага се 5-осно CNC фрезоване.Обработка на високотемпературна сплав обхват вкл обработка на инконел,монелна обработка,Машинна обработка на Geek Ascology,Шаран 49 механична обработка,Хастелоидна обработка,Nitronic-60 обработка,Обработка на Hymu 80,Обработка на инструментална стоманаи др.,. Идеален за космически приложения.CNC машинна обработка произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Налични са 3-осни и 5-осни CNC фрезования. Ние ще разработим стратегия с вас, за да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

- 5-осна обработка

- Cnc фрезоване

- Cnc завъртане

- Обработващи индустрии

- Процес на обработка

- Повърхностна обработка

- Обработка на метали

- Обработка на пластмаса

- Мухъл за прахова металургия

- Леене под налягане

- Галерия с части

- Авто метални части

- Машинни части

- LED радиатор

- Сградни части

- Мобилни части

- Медицински части

- Електронни части

- Персонализирана обработка

- Части за велосипеди

- Обработка на алуминий

- Титанова обработка

- Механична обработка от неръждаема стомана

- Медна обработка

- Месингова обработка

- Механична обработка на супер сплави

- Погледнете машинна обработка

- UHMW механична обработка

- Унилатна механична обработка

- PA6 Механична обработка

- PPS механична обработка

- Тефлонова обработка

- Обработка на инконел

- Обработка на инструментална стомана

- Още материал