Основните познания за моделиране на мазилка и керамика

Основните познания за моделиране на мазилка и керамика

|

Порцеланова мазилка: Гипсът обикновено е бели прахообразни кристали, както и сиви и червеникавожълти кристали. Принадлежи към монолитна кристална система. По състав се разделя на дихидрат и безводен гипс. Приложението за производство на мухъл в керамичната промишленост обикновено е дихидрат гипс. Той използва характеристиките на дихидратния гипс, че губи част от кристалната вода след калциниране при ниска температура от около 180 градуса по Целзий и се превръща в сух прах, който може да абсорбира вода и да се втвърди. Обикновено времето за втвърдяване на гипса за смесване и разбъркване е равномерно 2 до 3 минути, а топлинната реакция е 5 до 8 минути. След охлаждане се превръща в здрав и твърд предмет. Според записите от „География на книгата Xin Tang“, Fangxian в Хубей, Fenyang в Shanxi и Dunhuang в Gansu всички са използвали гипс в династията Тан. Според „Taoye Illustrated Illustration“ на Тан Ин, производството на мазилки от гипс се е развило в специализирана индустрия по време на управлението на Qianlong от династията Цин. Въпреки това, гипсът се използва в керамичното производство в края на династията Цин и началото на Република Китай. По това време училището по керамична промишленост Jingdezhen първо произвежда модели от гипс. Производството на керамика се основава на реалните нужди на живота. Преди производството на керамични прибори е необходимо да се замисли и планира според различни условия и изисквания, за да се постигне предварително определената цел. Това е началото на дизайна на керамичното моделиране. Това не е декорацията на повърхността, а определянето на основната форма и различните части. Обработката на взаимните отношения създава истинска триизмерна форма. Тя е не само различна от модификацията на повърхността, но и различна от реалистичното оформяне на естествените изображения. Той използва различни елементи на моделиране и следва определени правила и методи за създаване на керамични прибори, които природата не е дарила на човечеството. Керамичен дизайн: Керамичният дизайн трябва да се основава на живота, а дизайнерът трябва да има множество идентичности като потребител, ценител и производител едновременно. Освен това, керамичното моделиране не е произволно. Той също е обект на много обективни условия, като физическата химия на материалните материали. Характеристики, механика и термодинамични свойства, както и ограниченията на процеса на формоване и процеса на изпичане и той трябва да отговаря на определени практически изисквания, като например еднаквостта на аксесоарите, подходящия капацитет и подходящата пропорция на формата. Всичко това трябва да се вземе предвид от дизайнера. на. В началния етап на керамичното моделиране, той беше завършен главно чрез симулация. Това беше ранна дейност по моделиране, която все още не беше формирала дейност по систематично моделиране. Все пак, той започна първоначалната визия и план за моделиране и интегрира производствените дейности на материални продукти и духовна цивилизация. Творческите дейности са тясно интегрирани. След появата на керамичното моделиране, следните три фактора играят роля: първо, той се основава на нуждите на условията на живот и начина на живот по онова време; второ, той беше неделим от нивото на науката и технологиите и производствения капацитет по това време; трето, това беше културата на хората Естетическо хоби за художествени постижения. Това е не само движещ фактор, но и ограничаващ фактор. Принципите на проектиране на керамичното моделиране трябва да следват трите елемента „икономичност, приложимост и красота“, тоест керамичното моделиране се състои от три елемента: функционална полезност, материална технология и официална красота. Сред тях функционалността е първият приоритет, който определя основната форма и структура на керамичното моделиране. Материалната технология на керамичното моделиране се отнася до керамичните суровини и използваните технологични технологии. Красотата на керамичното моделиране трябва да се установи въз основа на това, че отговаря на функционалната полезност и е лесна за производство. Той не се отклонява от атрибутите и характеристиките на самото керамично моделиране. Изхождайки от обективните и практическите закони, красотата на формата, функционалната полезност и материалната технология трябва да бъдат интегрирани. Това е дизайн В процеса винаги следвайте принципа. Дизайнът на керамично моделиране не е чист арт дизайн, а единен цялостен дизайн, който включва функциите, изработката и естетиката на керамичните изделия. Функционалната помощна програма заема доминиращо място в целия дизайн. Технологията на материалите е гаранцията за реализацията на дизайнерските намерения. Официалната красота е да направи външния вид и формата на продукта по -съвършен. Невъзможно е на трите да липсва някакъв аспект. Това е и най -забележителната характеристика на керамичното моделиране. |

Трите елемента на керамичния модел за моделиране:

Най -общо се отнася до: практичност, майсторство и естетика. Основните правила за керамично моделиране:

(1) Стабилност:

- 1) Когато центърът на тежестта се измести надолу, ключът се намира във височината на гърдите и корема;

- 2) Баланс между вертикален и хоризонтален;

- 3) Размерът и пропорцията на подметката на модела са подходящи. Методът на изпитване е да се види дали долната част, където паралелните линии в двата края на горното рамо на модела се пресичат с диагоналните линии в двата края на долния крак, е по -голяма от една трета. Предметите с къса форма падат на дъното поради собственото си тегло, така че те не са ограничени от това правило.

(2) Промяната и унифицирането на формата:

- 1) Контраст;

- 2) Укрепване и отслабване;

- 3) Ритъм и ритъм.

(3) Практичност на моделирането:

- 1) Практическата употреба трябва да има предвид, че различните прибори имат различна употреба и са предмет на различни нужди;

- 2) За практическа употреба трябва да се вземат предвид естетическите изисквания и икономическите условия на обекта на употреба;

- 3) Изискванията за капацитет за моделиране са важни стандарти за ежедневната керамика;

- 4) Сръчността на моделирането също е едно от практическите изисквания.

(4) Научният характер на керамичното моделиране:

- 1) Промяната на структурата на модела трябва да се адаптира към границата на минималната сила (тоест принципа на механичните изисквания);

- 2) Структурата за моделиране трябва да обърне пълно внимание на пластичността на глината си;

- 3) Проектният модел трябва да овладее високотемпературните промени при изпичане на използваните суровини;

- 4) Свързващите части на различните части на моделирането трябва да бъдат разумни и прости;

- 5) Дизайнът трябва да бъде лесен за използване, измиване и почистване.

Основни познания за създаване на модели

- 1. Разбират основните познания за керамичен дизайн и производство;

- 2. Анализирайте и изследвайте отличните керамични форми в древен и съвременен Китай и в чужбина;

- 3. Овладейте трансформацията на керамичното моделиране от хартиен дизайн до триизмерни обекти;

- 4. Разберете материалните характеристики на гипса и усвойте стъпките по неговото използване;

- 5. Овладейте стъпките на метода за изработване на керамични форми;

- 6. Овладейте стъпките на метода при преработване на керамичен модел;

- 7. Овладейте стъпките на метода на фугиране;

- 8. Овладейте въпросите, на които трябва да се обърне внимание на всяка стъпка.

(1) Подготовка на гипсова суспензия:

1. Характеристиките на гипса:

Гипсът е основната суровина за производството на модели. По принцип това са бели прахообразни кристали, но също така сиви и червеникавожълти кристали. Принадлежи към моноклинната кристална система. Основният му компонент е калциев сулфат. Според количеството кристална вода, тя е разделена на дихидрат гипс и безводен гипс, приложението за производство на мухъл в керамичната промишленост обикновено е дихидрат гипс, който използва характеристиките на дихидрат гипс, че губи част от кристалната вода след калциниране при ниска температура температура от около 180 градуса по Целзий и се превръща в сух прах, който може да абсорбира вода и да се втвърди. Освен естествен гипс, има и синтетичен гипс. Обикновено времето за втвърдяване на гипса за смесване и разбъркване е равномерно 2 до 3 минути, а топлинната реакция е 5 до 8 минути. След охлаждане се превръща в здрав и твърд предмет.

Теоретично количеството вода, необходимо за химичната реакция на гипс и вода, е 18.6%; в процеса на създаване на модел действителното количество добавена вода е много по -голямо от тази стойност. Целта е да се получи определена течливост на гипсова суспензия за изливане и в същото време да се получи модел с гладка повърхност; излишната вода оставя много капилярни пори след изсушаване, което прави гипсовия модел водопоглъщащ.

Поглъщането на вода е важен параметър на гипсовия модел, който влияе пряко върху скоростта на формоване по време на фугиране. Степента на абсорбция на вода в мазилки за керамика обикновено е между 38% и 48%.

Поставете гипсовия прах на сухо място. Не пръскайте вода или не обръщайте гипс по време на употреба. Гипсовата торба трябва да е чиста, за да се предотврати смесването на използваните гипсови остатъци или други дреболии в торбата.

2. Порцеланова мазилка:

Гипсът обикновено е бели прахообразни кристали, както и сиви и червеникавожълти кристали. Принадлежи към монолитна кристална система. По състав се разделя на дихидрат и безводен гипс. Приложението за производство на мухъл в керамичната промишленост обикновено е дихидрат гипс. Той използва характеристиките на дихидратния гипс, че губи част от кристалната вода след калциниране при ниска температура от около 180 градуса по Целзий и се превръща в сух прах, който може да абсорбира вода и да се втвърди. Обикновено времето за втвърдяване на гипса за смесване и разбъркване е равномерно 2 до 3 минути, а топлинната реакция е 5 до 8 минути. След охлаждане се превръща в здрав и твърд предмет.

Според записите от „География на книгата Xin Tang“, Fangxian в Хубей, Fenyang в Shanxi и Dunhuang в Gansu всички са използвали гипс в династията Тан. Според "Taoye Illustrated Illustration" на Tang Ying, създаването на модели се е развило в специализирана индустрия по време на управлението на Qianlong от династията Цин. Въпреки това, гипсът се използва в керамичното производство в края на династията Цин и началото на Република Китай. По това време училището по керамична промишленост Jingdezhen първо произвежда модели от гипс. Производството на керамика се основава на реалните нужди на живота. Преди производството на керамични прибори е необходимо да се замисли и планира според различни условия и изисквания, за да се постигне предварително определената цел. Това е началото на дизайна на керамичното моделиране. Това не е декорацията на повърхността, а определянето на основната форма и различните части. Обработката на взаимните отношения създава истинска триизмерна форма. Тя е не само различна от модификацията на повърхността, но и различна от реалистичното оформяне на естествените изображения. Той използва различни елементи на моделиране и следва определени правила и методи за създаване на керамични прибори, които природата не е дарила на човечеството.

3. Модулация на гипсова суспензия:

- 1) Подгответе леген и гипс на прах;

- 2) Добавете подходящо количество вода към мивката и след това бавно поръсете гипсовия прах във водата по ръба на басейна. Не забравяйте първо да добавите вода и след това гипс в реда.

- 3) Докато гипсовият прах излезе от повърхността на водата и вече не абсорбира естествено водата и потъва, изчакайте малко и използвайте бъркаща пръчка, за да го разбъркате бързо и енергично и равномерно. Просто го превърнете в паста.

- 4) Съотношението на гипс по време на подготовката е: гипсова суспензия за общо производство на автомобили, вода: гипс = 1: 1.2 ~ 1.4; гипсова каша за рязане, вода: гипс = 1: 1.2 или повече; гипсова каша за възстановяване на модела, вода: гипс = 1: около 1.4 ~ 1.8.

- 5) Обърнете внимание на отстраняването на бучките и примесите в гипсовата суспензия.

Модел на автомобилна система:

1. Инструменти за оборудване:

(1) Машина за модели на автомобили

Моделът с кръгли инструменти приема главно модела на локомотива с вертикален модел кола. Машината за модели на автомобили е разделена на тип скоба и тип арка, сред които обикновено се използва машина за модел на автомобил със скоба. Изискванията за създаване на модели за машината за модели на автомобили са: тя трябва да има висока степен на концентричност; изисква добра стабилност и издържа на по -големи натоварвания; изисква гъвкав спирачен механизъм; главата на колелото на машината на модела на автомобила трябва да бъде закрепена и не може да бъде разхлабена.

(2) Инструмент

Често използваните ножове за изработка на модели включват: триъгълни ножове, квадратни ножове, ножове за ножовки, бамбукови ножове и др. Понякога е необходимо временно да се полира някои инструменти със специална форма според нуждите на формата.

Триъгълният нож е основният инструмент за завъртане на кръгли инструментални форми. Материалът обикновено се нарязва на 50-60 мм равностранени триъгълници с 4 ~ 5 mm 45*, 50* стомана и се заварява с кръгла стомана с диаметър 8 ~ 10 mm и дължина около 400 mm. Дървена дръжка е монтирана отзад, за да улесни задържането.

Изисквания за изработка на модели за инструменти:

- а. Инструментът обикновено се отваря под ъгъл ≤45 градуса;

- б. Линията на режещия ръб трябва да се поддържа в права линия (с изключение на инструменти със специална форма);

- ° С. Ръбът на ножа трябва да се полира плоско;

- д. Дръжката и дръжката трябва да са здраво свързани;

(3) Спомагателни инструменти

Често използваните помощни инструменти за изработване на модели включват: маслен филц, стабилизатор, басейни от гипсова каша, водоустойчива шкурка, острие за ножовка, молив, твърда дъска, тел, въже, щипка и др .; често използваните количества включват: вътрешни и външни шублери, линийки, триъгълници, компаси и др.

2. Производство на модели автомобили:

Обработката на модела при изработката на модели е полумеханична и полуръчна форма на завъртане. Затова от учениците се изисква не само да овладеят общите принципи на обръщане и методите на работа, но и да притежават определени умения. Моделната система за автомобили се управлява главно на ръка. Ето защо, тук е кратко въведение в методите на работа и стъпките за справка на учениците.

(1) Подготовка за модел автомобилна система

- а. Подгответе инструменти, вода и гипс, почистете масата на модела на автомобила, фиксирайте производствения чертеж върху рамката със скоби или пирони и почистете триъгълната нокътна плоча на машината за модел на автомобила.

- б. Според максималния диаметър на модела освободете поле от 2 до 4 мм и напълнете калта под триъгълната нокътна плоча и я напълнете в кръг колкото е възможно повече. Целта е да се направи маса за затваряне на масления филц, а не да се пропуска гипсовата каша в лагер на нокътната плоча.

- ° С. Изрежете линолеума според височината на формата. Използвайте въже, за да увиете линолеума върху напълнената кална платформа. Не забравяйте да го завържете здраво и да запълните празнината с кал, за да предотвратите изтичането на гипсовата каша.

- д. Бавно изсипете разбърканата гипсова каша в затворената кухина на линолеума и след това използвайте тънка пръчка, за да я поставите и разбъркайте внимателно, за да освободите мехурчетата вътре.

(2) Работа на моделна автомобилна система

а. Когато се обръщате, застанете с раздалечени крака, за да стабилизирате тялото си; за да държите инструмента, трябва да използвате стабилизатора и силата на тялото си, за да стабилизирате инструмента. Обикновено стабилизаторът се поставя на дясното рамо, а предният край на стабилизатора се поставя върху неподвижната плоча на струга; лявата ръка държи здраво предния край на инструмента и стабилизатора, а дясната стабилизира държача на инструмента отзад. Инструментът е фиксиран на стабилизатора от едната страна. Инструментът докосва гипсовата колона по време на завъртане.

б. Нокътната плоча на общата стругова машина се върти обратно на часовниковата стрелка, така че инструментът обикновено е от дясната страна на гипсовата колона; в процеса на завъртане дръжката на инструмента и стабилизаторът трябва да се държат плътно, а рамото също трябва да бъде притегнато към стабилизатора. Ще намали явлението скачане на нож и треперене.

° С. След като гипсовата суспензия се втвърди малко, отстранете линолеума, първо използвайте инструмента за завъртане, за да завъртите гипсовата колона кръгла и плоска; след това завъртете прототипа, като цяло оставяте надбавка за обработка от 1 до 2 мм и извършвайте финото струговане само след като основната форма се обърне. . И използвайте водоустойчива шкурка за фино полиране и изглаждане.

д. Работа с нож:

- а. Надлъжен нож: Това е основният метод за завъртане на външния кръг на гипсовата колона. С изключение на ръцете и раменете, за да хванат дръжката и стабилизатора, ножът трябва да се вкара от посоката на допирателната към външната повърхност на гипсовата колона и да се движи с постоянна скорост отгоре надолу. Застанете изправени с крака, разделени на определено разстояние, а коленете ви трябва постепенно да се огъват с еднаква скорост, за да застанат на кон. В същото време трябва да поддържате еднаква сила, за да сте сигурни, че върхът на ножа се движи по права линия с еднаква скорост. Обикновено използвайте върха за грубо завъртане и острието за фино подрязване.

- б. Кръстосан нож: Използва се най -вече при завъртане на горната повърхност на гипсова колона. При влизане в инструмента той обикновено започва от центъра на кръга и се обръща навън с помощта на центробежна сила; може да се обърне и отвън навътре. Разделете краката си по време на работа и преместете центъра на тежестта на тялото си отляво надясно или отдясно наляво. Силата трябва да бъде еднаква, за да се гарантира, че острието или върхът на ножа се движат хоризонтално и с постоянна скорост.

- в. Дъгово рязане: Според специфичните изисквания за формата на формата, инструментът се подава и завърта под определен ъгъл. По принцип инструментът се подава от частта с голямо количество рязане, от дълбочината към по -плитката и от бързия инструмент към по -бавната. Инструментът се движи в кръгова дъга според радианните изисквания на модела. Обикновено използвайте върха на ножа за груб ремонт и използвайте кръглото острие на квадратен нож за фин ремонт.

- d. Обръщащ жлеб: обикновено използвайте върха на триъгълен нож, за да го завъртите. Понякога инструментът се подава временно според чертежа на модела. По това време трябва да бъдете много внимателни, трябва да използвате завъртане в положение на пълен удар.

- д. Контурната крива на прибора може да бъде изрязана с твърда дъска според чертежа и след това може да бъде сравнена с колата на гипсовия модел.

- е. След като проверката приключи и чертежите са правилни, изрежете успоредно с острието на ножовка. Като цяло струговата машина може да се използва за ротационно рязане.

- г. Ако е разрешен видът на формата, типът на формата може да се обърне с главата надолу, така че долната част на крака да може да се отреже директно; кракът може да бъде изкопан и на ръка. Като цяло формата на дебелата шия и повече аксесоари не могат да се използват за съставяне на дъното на колата след рязане. Методът е да се измери точно калибъра на матрицата и да се превърне гипсовото шаси на машината за модели на автомобили в основа със същия размер като калибър. Изисква се центърът да е нисък, а ръбът - висок. След това поставете модела с главата надолу върху основата на колата, не забравяйте да подравните ръбовете, нанесете освобождаващ агент върху модела и основата, регулирайте плътната гипсова паста и след това извадете крака.

- з. Почистете плотовете, ножовете и т.н. на струга и почистете отпадъчната мазилка.

(3) Операция за рязане на мухъл:

Формите със специална форма се отнасят главно до форми, които не могат да бъдат обърнати от стругова машина едновременно. Методът на производство главно приема ръчно моделиране или смесено моделиране (тоест комбинация от ръчно и механично).

Основните етапи на производство са:

- а. Поставете чертежа с лицето нагоре върху плоска работна маса и след това я покрийте с прозрачна стъклена плоча.

- б. Разбийте калта на парчета кал с умерена дебелина, затворете кухина за моделиране върху стъклената плоча според чертежите и оставете надбавка за обработка от 1 до 2 мм на ръба. Височината на парчето кал зависи от максималната дебелина на модела и трябва да има запас. След това го включете, за да избегнете изтичане на гипс.

- ° С. Пригответе гипсова каша, бавно я изсипете в затворената в калта кухина и след това внимателно я разбъркайте с тънка пръчка, за да освободите мехурчетата вътре.

- д. След като мазилката се е втвърдила малко, отстранете камерата за кал. Остържете горния край със зъбите на режещия диск.

- д. Извадете гипсовия блок от стъклената плоча, вземете страната близо до стъклото като референтна равнина, а горната крайна повърхност трябва да е успоредна на нея; другите повърхности трябва да са перпендикулярни на него.

- е. След това измерете необходимата ширина нагоре от референтната равнина; определя централната линия.

- g. Ръчно изрязване според средната линия. Симетрията се основава на централната линия; останалите форми се изрязват според проектните чертежи.

- з. Накрая го изгладете с водоустойчива шкурка.

Изисквания: Формата на формата отговаря на проектните изисквания и изискванията на процеса, а повърхността е гладка, без отвори и пукнатини и доколкото е възможно без дефекти като пори и трахома.

(4) Операция за копиране на модел:

Най -често използваните материали и инструменти са: бамбукови ножове, остриета за ножовки, ножове за триони, триъгълници за линейки, четки за писане, маслени филци, средства за освобождаване на мухъл и др.

- а. Почистете работната маса, почистете мазилката и използвайте молив, за да начертаете внимателно линията на разделяне на повърхността на модела според предварително направения план. Това е много важна стъпка. Принципът е, че въз основа на възможността да отворите матрицата, колкото по -малко блокове, толкова по -добре.

- б. За общо моделиране първо обърнете голяма форма, използвайте кал за основа и заградете модела. Според линията на разделяне използвайте бамбуков нож, за да изгладите повърхността на калта. Повърхността на калта трябва да бъде една линия под линията на разделяне.

- ° С. Разпределете равномерно разпръскващия агент върху мазилката и обърнете внимание, че всички части трябва да бъдат равномерно покрити и да не се пропускат.

- д. Използвайте шаблон или маслен филц, за да затворите външния ръб на формата, като разстоянието от максималния диаметър на формата трябва да бъде подходящо. Обикновено за форми с височина 300 мм дебелината на ръба на формата е около 40 мм. Обърнете внимание, че не трябва да има пропуски в шаблона или масления филц. Трябва да се напълни с кал.

- д. Нанесете освобождаващ агент върху формата и го завържете здраво с щипка или въже. Отворът за фугиране е запазен според изискванията за моделиране, който може да се омеси във форма на кръгла маса за употреба.

- е. Пригответе гипсова суспензия и бавно я изсипете в затворената кухина, докато формата се потопи и се добави до подходяща дебелина. След като мазилката се втвърди малко, отстранете шаблона или филца и изгладете външната страна на формата с острие за ножовка.

- g. За да отворите устата отстрани на формата, можете да използвате трапец, триъгълник, кръг и т.н., за да издълбаете и изгладите, като тя трябва да е широка отгоре и стеснена отдолу, така че да може да се отвори друга форма.

- з. Нанесете освобождаващ агент върху модела на формата, заобиколете го с шаблон или маслено филцче, изсипете друга форма и така нататък, докато се излее интегрираната форма. След като се излее всяка форма, тя трябва да се изглади с ножовка навреме. Отворите на матрицата трябва да бъдат анастомозирани, а разделянето да е симетрично.

- i. След като матрицата е възстановена, оставете я за известно време и след като реакцията на топлинна гипсова охлаждане се охлади, формата може да се отвори, за да се извади матрицата. Ако не е лесно да се отвори, може да се отвори чрез потупване, варене на вода и други методи. След отваряне матрицата трябва да се изплакне с вода, за да се отстрани отделящият агент от вътрешната стена, и да се постави в сушилня за сушене. Температурата по време на сушене не трябва да бъде по -висока от 60 градуса по Целзий, за да се предотврати прахът и бракуването на матрицата.

Забележка: Целият процес на изработване на форми изисква смелост и внимателност и не забравяйте да нанесете освобождаващ агент, да отворите устата и да изравните. Формата се изисква да бъде гладка като цяло, с гладка повърхност и гладка вътрешност и да не се допускат летящи ръбове и неравности.

(5) Фугиране и оформяне:

Фугиращото формоване използва предимно характеристиките на гипсовата форма за абсорбиране на вода, така че калта се адсорбира върху стената на матрицата, за да образува равномерен слой кал, който достига необходимата дебелина в рамките на определен период от време и след това изхвърля излишната кал и останалата кал в матрицата Влагата от слоя продължава да се абсорбира от гипсовата форма и постепенно се втвърдява, а след изсушаване обемът се свива и се отделя от матрицата и се получава добро грубо тяло.

- а. Кал: Смесете изсушената порцеланова кал с вода според пропорцията. Като цяло съдържанието на влага е около 39%. Оставете го за повече от един ден, за да накара порцелановата кал да абсорбира напълно водата. След това добавете около 0.3% натриев хумат или водно стъкло и разбъркайте. За химическата целулоза не трябва да има кал или примеси в пулпата и не може да се добавя вода по желание.

- б. Завържете изсушената гипсова форма с колан или въже и я поставете на плоска маса с фугиращия отвор нагоре. Използвайте фуга за фугиране, за да инжектирате бавно суспензията. Обърнете внимание на съединенията на мухъл, за да не се пусне суспензията, в случай че това се случи В този случай е необходимо навреме да се използва калният блок.

- ° С. Обърнете внимание на добавянето на каша по всяко време и не карайте кашата да потъва твърде много, за да избегнете неравномерната дебелина на приборите.

- д. Когато калта се адсорбира до определена дебелина в матрицата, обикновено е около 3 ~ 5 мм за изливане на калта. Изливането трябва да е бавно и не трябва да се бърза, за да се избегне отлепването на адсорбирания слой кал върху формата. Внимателно обърнете формата, за да избегнете несъответствия в дебелината на устата.

- д. След изливането на кашата, в допълнение към формата на подметката и неудобната обърната форма, формата обикновено се поставя с главата надолу върху масата, наречена празна каша, и се оставя за около 5 минути.

- е. След като се постави за определен период от време, обикновено когато отворът за фугиране на формата се отделя от заготовката с 0.5 до 1 мм, формата може да се отвори в обратен ред на затягане и заготовката може да се извади внимателно.

- g. Подрежете уплътняващия отвор на заготовката за кал, отрежете излишната част и изравнете разделителната линия.

- з. Поставете калта върху палет или платформа и я изсушете в сушилнята или я изсушете по естествен начин за по -късна употреба.

Забележка: В калта не могат да се смесват отломки; по време на фугиране не е препоръчително да се инжектира твърде бързо; вътрешната повърхност на тялото трябва да е равна и гладка и да не се допускат очевидни дефекти като блокове от кал; нарязаният разтвор за фугиране и друга кал не могат да се поставят директно в кофата за фугираща каша.

(6) Въпроси, които се нуждаят от внимание:

- 1. Гипсовият прах трябва да се постави на сухо място, а гипсовият плик трябва да е чист, за да се предотврати смесването на използваните гипсови остатъци или дребни дрехи в торбата.

- 2. Добавете вода и гипс в строго съответствие с реда.

- 3. Внимавайте да държите подпорите здраво, за да предотвратите скока на ножа при завъртане.

- 4. Формата на формата отговаря на проектните изисквания и изискванията на процеса, повърхността е гладка, без отвори и пукнатини и доколкото е възможно без дефекти като пори и трахома.

- 5. Почистете навреме плотовете и фрезите на струга.

- 6. Когато преработвате формата, винаги трябва да си напомняте да нанесете освобождаващ агент, да отворите устата и да я изравните.

- 7. След като матрицата е възстановена, цялостната повърхност трябва да е гладка, повърхността да е плоска, а вътрешността да е гладка (съединителната част на формата не се допуска да се полира или остъргва по -късно), и без ръбове и неравности са разрешени.

- 8. Не могат да се смесват примеси в фугиращата суспензия и филтърът трябва да се използва, преди да се инжектира във формата.

- 9. При фугиране инжектирайте матрицата бавно, не прекалено бързо.

- 10. Вътрешната повърхност на фугиращото тяло трябва да е равна и гладка и да не се допускат очевидни дефекти като блокове от кал.

- 11. Изрязаният фугиращ отвор и други отломки от кал не могат да се поставят директно в фугата за фугиране и трябва да се филтрират и използват след преоразмеряване.

Скоростта на водопоглъщане на мазилки за обработка на керамика обикновено е между 38% и 48%

Гипсова каша за вода за производство на превозни средства: гипс = 1: 1.2 ~ 1.4

Гипсова каша за рязане на вода: гипс = 1: 1.2

Гипсова каша за възстановяване на модела Вода: гипс = 1: 1.4 ~ 1.8

Диаметърът на дръжката на струговия инструмент е 8-10 мм, а дължината е около 400 мм

Когато матрицата се изсуши, температурата не трябва да е по -висока от 60 градуса по Целзий

Поддръжка и поддръжка на гипсови модели

- 1. Преди фугиране, при подгъване и избърсване на формата, трябва да се отбележи, че противоположната повърхност на модела трябва да се почисти, а ръбовете и ъглите на модела трябва да бъдат защитени, за да се предотврати износването. Всички видове скоби за модели трябва да бъдат плътно затегнати правилно. Ако скобите са разхлабени, те ще отворят модела, а ако скобите са прекалено стегнати, моделът ще се срути.

- 2. След като се разкрие мократа заготовка, течащата кал по шева трябва да се почисти с мек материал навреме, в противен случай тя ще се натрупа и сгъсти и ще причини деформация на модела.

- 3. Дългосрочната употреба на мокър модел не само не гарантира качеството на заготовката, но също така е много вредна за самия модел. Това ще доведе до преждевременно стареене на модела и ще съкрати значително експлоатационния живот. Това е така, защото моделът има голямо водно съдържание. Солта вътре в модела реагира химически с дихидрата на гипса. CaSO4+Na2CO3 = CaCO3 ↓+Na2SO4 Това ще причини тежка корозия и щети по вътрешната структура на модела.

- 4. Мокрият модел лесно се деформира по време на процеса на сушене. Мокрият модел, който се отстранява и концентрира и изсушава, трябва да се постави внимателно. Най -добре е да не го поставяте на блокове. Краят на калта трябва да се почисти, скобите да се затегнат и мокрият модел да се постави разумно. Затегнете отново скобата, така че първоначално разхлабеният модел да приляга много плътно. Напротив, може да възникне по -сериозна деформация. Това казаха старите работници за фугиране, "матрицата с разхлабена уста може да се направи по -стегната, а матрицата със стегната уста може да изтече от фугиращата смес."

- 5. В производството често се сблъскваме с явлението „напукване“ в по -късния етап от използването на модела, тоест явлението пулверизиране и отделяне от външната страна на модела. Причината за това явление се дължи главно на процеса на сушене на модела с вътрешната част на модела. Влагата се движи към повърхността на модела. Когато водата се изпари във въздуха, малка част от тези соли се отлагат върху повърхността на модела под формата на алкална вата и повечето от тях остават в кухините на повърхността на модела.

С течение на времето тези соли се натрупват и реагират химически с модела, причинявайки модела на прах. Методите за предотвратяване на пулверизиране са както следва:

- ①Подходящо намалете скоростта на сушене на модела, така че влагата да може да се изпарява равномерно от целия модел;

- Do Приемете метода на предварително затягане и оставете модела да изсъхне през нощта. Ако моделът не е подходящ за предварително затягане, тъй като моделът е мокър, най-отгоре на сърцевината може да се покрие пластмасова кърпа, за да се предотврати изпаряване на голямо количество влага от върха;

- Скъпете слой от външната повърхност на масата на модела, за да увеличите пропускливостта на въздуха и да накарате влагата да се изпари извън повърхността на масата.

Фугиране: Превръща се в течна каша с вода и т.н., а суспензията се излива в модела с пореста мазилка. Водата прониква в гипсовия модел през контактната повърхност, образувайки твърд слой върху повърхността. Това е метод за формоване, при който формата на вътрешната повърхност на мазилката е същата като формата на формованото тяло. Той е разделен на двустранен метод на фугиране (метод на твърдо фугиране) и метод на едностранно фугиране (метод на кухо фугиране). Този метод отдавна се използва при производството на керамика. Изисквания за производство на фугиране за температура и влажност на околната среда: Фугирането е метод за формоване с широка адаптивност и висока ефективност на производството. Може да се използва за всяка сложна или неправилна форма, която не може да бъде формована с други методи и продукти с тънки гуми. Произвежда се чрез формоване, но тъй като температурата и температурата имат голямо влияние върху формоването на заготовката, това е пряко свързано с качеството и степента на оцеляване на полуготовия продукт. Следователно температурата и влажността на околната среда трябва да бъдат стриктно контролирани по време на производството и трябва да се вземат съответните мерки за сезонните промени. .

Изисквания за температурата и влажността на околната среда:

Работната температура в фугиращия санитарен фаянс обикновено се контролира при 25 ℃ -37 ℃. Температурата през нощта може да се повиши, но не трябва да надвишава 50 ℃, тъй като външната повърхност на зеленото тяло ще изсъхне твърде бързо, ако надвиши 50 ℃. Скоростта на сушене на вътрешната повърхност на тялото е относително бавна, което причинява неравномерно свиване на тялото по време на процеса на сушене, което води до напукване на тялото по време на процеса на сушене. Освен това формата на мазилката е сложна, а сухата влажност на всяка част е неравномерна. По време на процеса на формоване е лесно да се причинят дефекти като прекалено бързо хранене и повишена порьозност на зеленото тяло след формоване. Работната температура на формоването обикновено се контролира на 50-70%. Ако е висока, скоростта на сушене на зеленото тяло е твърде бавна, което ще повлияе на нормалния ход на следващия процес. Ако зеленото тяло е твърде ниско, скоростта на сушене ще се увеличи, а скоростта на свиване също ще се увеличи, което е склонно към напукване, особено за продукти със сложно формоване. тежко.

Сезонни изисквания за фугиращото тяло:

Качеството на зеленото тяло, образувано чрез фугиране, е по -чувствително към сезонните промени, особено пролетният и есенният сезон оказват най -голямо влияние върху образуването на зелено тяло, тъй като вятърът през пролетта и есента е относително силен и въздухът е относително сух. При такива условия, ако не се вземат разумни мерки, зеленото тяло причинява голяма площ от пукнатини на вятъра в етапа на формоване, което сериозно влияе върху добива на зеленото тяло. Основната причина е, че вятърът не може да духа равномерно към всички части на зеленото тяло, причинявайки неравномерно изсушаване на различни части на зеленото тяло, и локално свиване твърде бързо и напукване. Следователно проблемите, на които трябва да се обърне внимание през пролетния и есенния сезон, са:

- 1. Цехът за формоване не трябва да отваря прозореца и завесите на вратите, за да предотврати директния духане на външния вятър върху вътрешното тяло. Ако е необходимо, всички заготовки могат да бъдат покрити с филм, така че свиването да бъде равномерно по време на процеса на сушене.

- 2. През пролетта и есента често пръскайте малко вода около формоването. Целта на пръскането на вода е да се увеличи влажността вътре. Количеството пръскаща вода е необходимо, за да се пръска по -малко в началото на пролетния и есенния сезон и постепенно да се увеличава и бавно да намалява, когато се приближава лятото и зимата, но обърнете внимание на пръскането по -малко или дори без пръскане в облачни и дъждовни дни. Летният вятър е сравнително малък и влажността е относително висока. Можете да отворите прозорците, без да пръскате вода вътре. През зимата прозорците трябва да бъдат зашити и залепени, за да се осигури вътрешната температура.

Следователно, докато предприемаме съответни защитни мерки според сезонните промени и контролираме температурата и влажността в производствената среда по време на производствения процес, е много полезно да подобрим качеството и добива на продуктите.

Линк към тази статия: Основните познания за моделиране на мазилка и керамика

Декларация за повторно отпечатване: Ако няма специални инструкции, всички статии на този сайт са оригинални. Моля, посочете източника за препечатване: https: //www.cncmachiningptj.com/,благодаря!

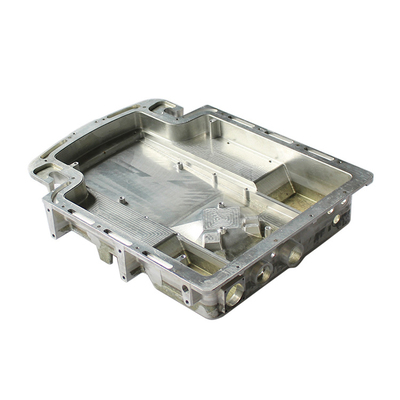

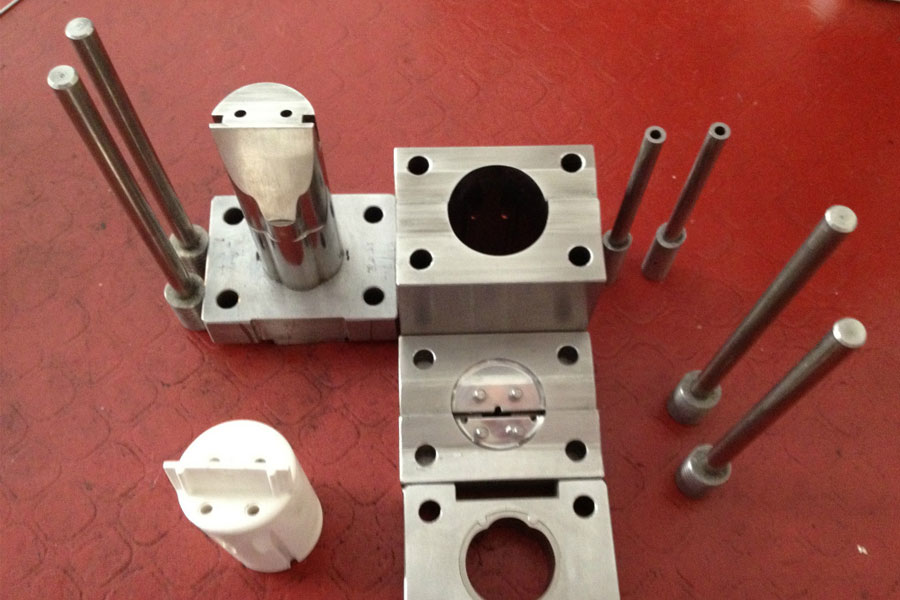

PTJ CNC магазинът произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Предлага се 5-осно CNC фрезоване.Обработка на високотемпературна сплав обхват вкл обработка на инконел,монелна обработка,Машинна обработка на Geek Ascology,Шаран 49 механична обработка,Хастелоидна обработка,Nitronic-60 обработка,Обработка на Hymu 80,Обработка на инструментална стоманаи др.,. Идеален за космически приложения.CNC машинна обработка произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Налични са 3-осни и 5-осни CNC фрезования. Ние ще разработим стратегия с вас, за да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

PTJ CNC магазинът произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Предлага се 5-осно CNC фрезоване.Обработка на високотемпературна сплав обхват вкл обработка на инконел,монелна обработка,Машинна обработка на Geek Ascology,Шаран 49 механична обработка,Хастелоидна обработка,Nitronic-60 обработка,Обработка на Hymu 80,Обработка на инструментална стоманаи др.,. Идеален за космически приложения.CNC машинна обработка произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Налични са 3-осни и 5-осни CNC фрезования. Ние ще разработим стратегия с вас, за да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

- 5-осна обработка

- Cnc фрезоване

- Cnc завъртане

- Обработващи индустрии

- Процес на обработка

- Повърхностна обработка

- Обработка на метали

- Обработка на пластмаса

- Мухъл за прахова металургия

- Леене под налягане

- Галерия с части

- Авто метални части

- Машинни части

- LED радиатор

- Сградни части

- Мобилни части

- Медицински части

- Електронни части

- Персонализирана обработка

- Части за велосипеди

- Обработка на алуминий

- Титанова обработка

- Механична обработка от неръждаема стомана

- Медна обработка

- Месингова обработка

- Механична обработка на супер сплави

- Погледнете машинна обработка

- UHMW механична обработка

- Унилатна механична обработка

- PA6 Механична обработка

- PPS механична обработка

- Тефлонова обработка

- Обработка на инконел

- Обработка на инструментална стомана

- Още материал