Общите проблеми и решения за калъп за дълбоко изтегляне от неръждаема стомана

Общите проблеми и решения за калъп за дълбоко изтегляне от неръждаема стомана

|

Неръждаемата стомана се използва широко в промишленото производство поради отличните си характеристики, но нейната щампосване производителността е лоша, повърхността на частите е лесна за надраскване, а мухълът е предразположен към свързване на тумори, което значително влияе върху качеството на щампосване и ефективността на производството. Това изисква щампосване процес, за да започнете от аспектите на структурата на матрицата, материалите за мухъл, топлинната обработка и смазването, подобряването на качеството на частите и живота на матрицата и по -доброто решаване на проблемите в неръждаемата стомана щампосване процес. |

Характеристиките на щамповане на лист от неръждаема стомана

- (1) Дефекти като висока граница на текучест, висока твърдост, значителен ефект на втвърдяване при студ и пукнатини.

- (2) Топлинната проводимост е по -лоша от тази на обикновената въглеродна стомана, което води до голяма деформационна сила, сила на пробиване и сила на теглене.

- (3) Пластичната деформация е силно втвърдена по време на дълбоко изтегляне, а тънката плоча е лесна за набръчкване или падане по време на дълбоко изтегляне.

- (4) Адхезивните тумори са склонни да се появяват в дълбоко изтеглящата се матрица, причинявайки сериозни драскотини по външния диаметър на детайла.

- (5) Трудно е да се постигне очакваната форма по време на дълбоко изтегляне.

Решението за щамповане на лист от неръждаема стомана

Проблемът с адхезионните възли в процеса на дълбоко изтегляне на листове от неръждаема стомана винаги е тормозил производствената площадка и е създавал големи проблеми на производителите. Въпреки това, тъй като образуването на адхезионни възли включва трибологични проблеми, има много влияещи фактори. Понастоящем можем само да предлагаме мерки от различни ъгли за предотвратяване на образуването и намаляване на адхезионните тумори.

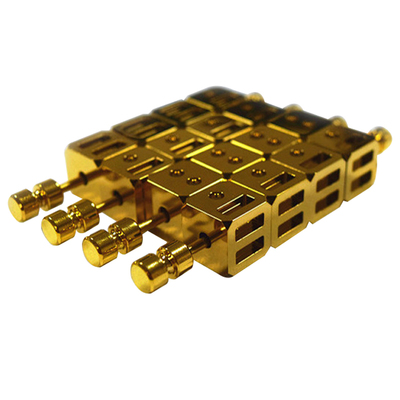

Избор на материал и термична обработка на работната част на формата

Предвид проблема с адхезионния тумор, изборът на материал за мухъл трябва да се основава на афинитета между листа от неръждаема стомана и материала на формата. Трябва да се обърне внимание на две точки: едната е да се избере формовъчен материал със силна устойчивост на адхезия, а другият е устойчив на износване и намаляващ триенето материал за мухъл. Най -общо казано, металите със същия тип метална решетка, разстоянието между тях, електронната плътност и електрохимичните свойства имат взаимно привличане, силна способност за разтваряне и лесно сцепление заедно, което води до по -голям коефициент на триене. Взаимната разтворимост на Cr, Ni и Fe е голяма, така че е по -склонна да свързва възли при изтегляне със стоманена матрица. Практиката е доказала, че използването на отлит алуминиев бронз и дюралуминиев бронз има по-добър ефект против залепване; използването на циментово карбид от волфрамов карбид, свързан с цимент, за да се направи матрицата, има живот няколко пъти по -дълъг от този на мекото азотиране на Cr12Mov и не залепва за формата; ако кодът се използва 3054 легирана чугун, трябва само да се загаси пламъка на повърхността на формата, и няма да се появят адхезионни тумори на повърхността на формата. Освен това в уязвимите части на матрицата могат да се използват вложки от циментиран карбид, които имат отлична устойчивост на компресия, превъзходна износоустойчивост и дълготрайна повърхностна грапавост и контрол на точността на размерите. Въпреки това, поради проблеми с цената, той се използва по -малко в производството.

Повърхностна обработка на работната част на формата

Качеството на повърхността на матрицата за изтегляне от неръждаема стомана е много взискателно. По -ниската грапавост на повърхността може да намали триенето и да подобри устойчивостта на сцепление. След като чертежът се смила, по -важно е да се премахнат следите от обработката с cnc. Процесите на смилане и полиране често се пренебрегват при производството на форми. Трябва да се посочи. В цялата форма процес на обработка, работата по полиране трябва да представлява една трета, тъй като качеството на външния вид на продуктите от неръждаема стомана зависи до голяма степен от технологията за полиране на мухъл. Грапавостта на повърхността на матрицата се намалява и съответно се намалява броят на смилане на матрицата и съответно се подобрява експлоатационният живот на формата. Ако повърхността на формата не е достатъчно полирана и листът от неръждаема стомана е задълбочен, лесно е да се причинят характеристиките на адхезионните тумори и изтегленият продукт ще има сериозни драскотини. Полирането на драскотини по продукта обаче отнема много време и е неефективно. Следователно, ние трябва да работим усилено в процеса на полиране на мухъл. Само когато точността на обработката на повърхността на матрицата се подобри, драскотините на продукта могат да бъдат намалени и животът при ремонт на матрицата може да бъде значително подобрен.

През последните години в Китай се появиха различни нови технологии за полиране и инструменти за полиране. Разработени са нови технологии и оборудване като ултразвук, електролитно полиране, абразивна струя, екструдиране и др. Според информацията, експериментът с електрохимично полиране е проведен върху формите на CrWMo, 3Cr12W8V и Cr12, което доказва, че полирането може да промени грапавостта на повърхността на кухината на матрицата от оригиналния Ra3.2-Ra1.6 само за 5 -10 минути. Въз основа на това се намалява до Ra0.4-RaO.2. В същото време електрохимичното полиране може също да увеличи твърдостта на повърхността, за да подобри устойчивостта на износване. За друг пример, ултразвуковата полираща машина може да се използва за фино полиране на нитрокарбуризираната кухина, което може да избегне недостатъците на ръчното полиране, които лесно увреждат нитридния филм. Трябва активно да прилагаме и обобщаваме новата технология за полиране.

Процесно смазване

От чертежните характеристики на неръждаемата стомана може да се види, че образуването на адхезионни тумори се дължи на директния контакт между ламарина и мухълът. Това е теоретично неоспорим факт. Следователно основната точка при избора на смазка или покриващ агент е в ламарина дълбок процес на изтегляне. Средният смазващ филм не се разкъсва от началото до края и играе роля на смазване. „Антивискозитет и намаляване на триенето“ е основната отправна точка за избор на смазочни материали.

Като цяло, добавянето на определена част от добавките при екстремно налягане към смазката или използването на твърди смазочни материали може да постигне по -добри резултати. Това е основно за подобряване на смазващата способност на смазката върху металната повърхност да произвежда сяра, фосфор и хлорни съединения, които химически реагират с металната повърхност при високи температури за генериране на железен сулфид, железен хлорид и т.н., за да се подобри здравината на маслено фолио и подобряване на адсорбционния капацитет, добро смазване на мухъл и повърхност на продукта. Твърдите смазочни материали се пълнят в малки ямки на металната повърхност, за да се сведат до минимум контактните точки на сухото триене. В допълнение, твърдите смазочни материали имат висока стабилност, могат също да играят смазващ ефект при високи температури и не са склонни към залепване на мухъл. Обикновено в производството според степента на деформация на продукта и избора на действителната ситуация и формулата (формулата може да бъде намерена в съответното ръководство за щамповане).

В допълнение, мазнини, минерални масла, синтетични грес, смазки, сапуни също могат да се използват за образуване на смазки и имат по -добър ефект върху плиткото изтегляне от неръждаема стомана. Органично минерално масло, съдържащо водоразтворима емулсия или разредено с масло, може също да се използва за плитко изтегляне. Добавянето на графит към смазката може да играе роля за предотвратяване на сцеплението, но е по-трудно да се почисти след добавяне на графит. Ако изберете чугун от сплав 3054, за да направите матрицата, общата смазка е по -добра.

Според данните листовият материал може да бъде третиран със солена баня, за да се получи слой от мека метална плесен (като мед, цинк, олово и т.н.) върху повърхността, и по време на процеса на дълбоко изтегляне няма да настъпи залепване на мухъл . Освен това през последните години е разработен органичен полимерен смазващ филм с поливинил бутирал като основно тяло. Повърхността на заготовката се обработва, за да се получи слой от органично смазващо фолио, което може да се деформира заедно с листовия материал, което не само избягва образуването на мухъл. Директният контакт с листовия материал предотвратява залепването на мухъл и гарантира качеството на повърхността на продукта. Освен това триенето между матрицата и листовия материал е значително намалено и има добър смазващ ефект. Експериментът показва, че ефектът е добър.

Линк към тази статия: Общите проблеми и решения за калъп за дълбоко изтегляне от неръждаема стомана

Декларация за повторно отпечатване: Ако няма специални инструкции, всички статии на този сайт са оригинални. Моля, посочете източника за препечатване: https: //www.cncmachiningptj.com/,благодаря!

PTJ CNC магазинът произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Предлага се 5-осно CNC фрезоване.Обработка на високотемпературна сплав обхват вкл обработка на инконел,монелна обработка,Машинна обработка на Geek Ascology,Шаран 49 механична обработка,Хастелоидна обработка,Nitronic-60 обработка,Обработка на Hymu 80,Обработка на инструментална стоманаи др.,. Идеален за космически приложения.CNC машинна обработка произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Налични са 3-осни и 5-осни CNC фрезования. Ние ще разработим стратегия с вас, за да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

PTJ CNC магазинът произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Предлага се 5-осно CNC фрезоване.Обработка на високотемпературна сплав обхват вкл обработка на инконел,монелна обработка,Машинна обработка на Geek Ascology,Шаран 49 механична обработка,Хастелоидна обработка,Nitronic-60 обработка,Обработка на Hymu 80,Обработка на инструментална стоманаи др.,. Идеален за космически приложения.CNC машинна обработка произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Налични са 3-осни и 5-осни CNC фрезования. Ние ще разработим стратегия с вас, за да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

- 5-осна обработка

- Cnc фрезоване

- Cnc завъртане

- Обработващи индустрии

- Процес на обработка

- Повърхностна обработка

- Обработка на метали

- Обработка на пластмаса

- Мухъл за прахова металургия

- Леене под налягане

- Галерия с части

- Авто метални части

- Машинни части

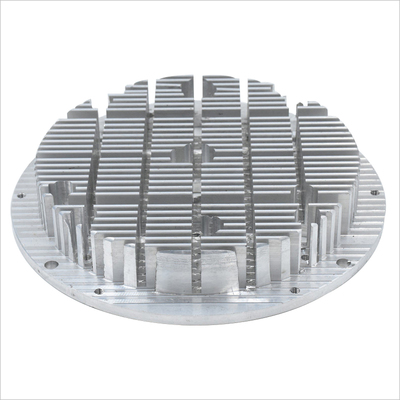

- LED радиатор

- Сградни части

- Мобилни части

- Медицински части

- Електронни части

- Персонализирана обработка

- Части за велосипеди

- Обработка на алуминий

- Титанова обработка

- Механична обработка от неръждаема стомана

- Медна обработка

- Месингова обработка

- Механична обработка на супер сплави

- Погледнете машинна обработка

- UHMW механична обработка

- Унилатна механична обработка

- PA6 Механична обработка

- PPS механична обработка

- Тефлонова обработка

- Обработка на инконел

- Обработка на инструментална стомана

- Още материал