Анализ на трудностите при обработката на сив чугун

Анализ на трудностите при обработката на сив чугун

|

За да се решат проблемите с обработката на леене от сиво желязо в една компания, компонентите и свойствата на леярското прасе и отливките бяха анализирани чрез оптичен микроскоп, сканиращ електронен микроскоп, твърдост по Бринел, твърдост по микро Викерс и спектър. Резултатите показват, че съдържанието на S и P на 26# чугун е над високата страна, съдържанието на Si на 22# чугун е ниско, така че химичните състави не отговарят на критериите. Въглеродният еквивалент на отливките е 4.36%, което принадлежи към отливки с високо съдържание на въглерод. Съотношението на Si и C е 0.46, което е от долната страна. Съдържанието на Si и Mn в отливката е ниско, в допълнение към съдържанието на Cr е високо, което е достатъчно за предизвикване на охлаждащ феномен, има V елемент в повече отливки. микроструктурата на отливката е ферит, перлит, графит и карбид. Част от карбида съдържа Cr, V и други микролегиращи елементи, а микро твърдостта е над 1 HV, което е основната причина за трудната обработка. Следователно, за да се подобри капацитетът на обработката, първо, съдържанието на V и Cr не трябва да надвишава стандарта. Второ, съдържанието на Si трябва да се увеличи и първо трябва да се избере да се добави инокулация. За взискателни отливки, карбидът може да се разложи чрез графитиране на отгряване. |

Белите ъгли на тънкостенните отливки от сиво желязо са често срещани дефекти в отливките [1-4]. По принцип малките отливки имат тънки стени и се изсипват в зелен пясък. Въпреки че химическият състав на разтопеното желязо е квалифициран, поради влиянието на дебелината на стената на отливката и топлопроводимостта на отливката, дебелите и тънки части на една и съща отливка. Както отвътре, така и отвън може да има различна организация. Особено ъглите на отливките са склонни към бели устия, които причиняват трудности при механичната обработка, което води до така наречения „твърд материал“. Повечето части от сив чугунен "твърд материал" се намират в частта на грубата част. Като: ръбове и ъгли, жлебове, изпъкнали повърхности, повърхности и др. Твърдостта на материала има много общо с тенденцията за бяла уста. Насочен към трудните проблеми с обработката при реалното производство на отливки на определена компания, този документ провежда системно проучване, анализира причините за „твърдите материали“ и предлага съответни решения.

1 Експериментални материали и методи

Чугун 22#, 26# и машина за леене с номер 0# бяха взети проби на място. Извършва се съответно вземане на проби чрез рязане на тел и се извършва наблюдение на оптична тъкан и сканираща тъкан. Химикал върху чугун и отливки

Изпитване на състава, за да се изключи влиянието на микроелементите върху ефективността на обработката на отливките. Отливките бяха взети за металографско наблюдение в оптични и сканиращи микроскопи на ZEISS, за тестване на твърдостта бяха използвани цифров тестер за твърдост по Бринел HBS-3000 и микро тестер за твърдост HTM-1000TM. Химическият състав на чугуна и отливките е показан в Таблица 1.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 3.73 # | 1.75 | 0.17 | 0.15 | 0.12 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤ 0.01 |

| 22 4.08 # | 1.86 | 0.055 | 0.07 | 0.02 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | ≤ 0.010 | ≤ 0.010 | 0.01 | 0.002 | 2 | ≤ 0.01 |

| 26 3.38 # | 2.51 | 0.17 | 0.45 | 0.095 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤ 0.01 |

2.1 Анализ на химичния състав

Когато въглеродът от сив чугун съществува под формата на карбиди, той увеличава тенденцията към избелване, което затруднява механичната обработка и причинява така наречения проблем с „твърди материали“. Следователно, сивият чугун трябва да сведе до минимум тенденцията към избелване, така че въглеродът да съществува под формата на графит. Различните елементи имат различно въздействие върху процеса на графитизиране и някои ускоряващи камъниМастило, някои забавят графитизацията. Най-общо казано, повечето от елементите, които могат да отслабят силата на свързване между железните и въглеродните атоми и да увеличат способността за самодифузия на железните атоми, могат да насърчат графитизацията на чугун; в противен случай, това ще попречи на графитизирането на чугун, тоест ще увеличи тенденцията за бяла уста. . За тестване на чугун

Качеството на чугуна и премахването на влиянието на микроелементите върху избелването на отливки. Петте елемента и общите избелващи елементи на суровините и отливките бяха тествани. Всяка проба е тествана за 13 елемента. Бяха тествани общо 39 партиди чугун и отливки. Химическият състав е показан в таблица 1.

Китайски чугунен стандарт за чугун (GB/T 718-2005) [5], в стандарта съдържанието на Si в 22# чугун е 2.00% ~ 2.40%, а съдържанието на Si в 26# чугун е 2.40% ~ 2.80%. Според таблица 2, изпитване на чугун 22# и 26# на компанията показва, че съдържанието на Si в 22# чугун е 1.86, което не отговаря на долната граница на стандарта.

Той отговаря на стандарта, а съдържанието на Mn също е ниско. 26# чугун съдържанието на P и S е твърде високо, съдържанието на P достига ниво 5, съдържанието на S надвишава стандарта и съдържа определено количество Cr. Тестовият състав на леене 0# показва, че само съдържанието на Cr в избелващите елементи е достигнало тенденцията към избелване, а съдържанието на други микроелементи не е достигнало минималното съдържание, причиняващо избелване, така че въздействието е незначително. В сравнение с избора на петте елемента в „Наръчника за леене“ [6], може да се види, че съдържанието на въглерод в отливките в това изследване е относително високо, съдържанието на Si е относително ниско, а съдържанието на Mn е относително ниско .

2.2 Тест за твърдост

В цифровия дисплей за твърдост на Brinell на HBS-3000 изпитването е 1875 N, диаметърът на индентора е 2.5 mm, а твърдостта на 5-те теста е показана в Таблица 2. На цифровия тестер за твърдост, бялата област на оптичната снимка бе маркиран с микротвърдост. Резултатите са показани в таблица 3. Следователно, въпреки че средната макроскопска твърдост на матрицата е много ниска, само твърдостта по Бринел е около 145 НВ, твърдостта на нейната локална област е много висока, достигайки твърдостта на Викерс от около 1 000 HV . Колкото по -малка е ямата, толкова по -висока е твърдостта. Според литературата твърдостта на фосфорната евтектика е 500 ~ 700 HV, ледебурит ≤ 800 HV и карбид> 900 HV.

Следователно, резултатите от анализа на твърдостта показват, че бялата зона е твърд и чуплив цементитов карбид, който по същество изключва евтектиката на фосфор, което е основната причина за твърдия материал. За да се определи точно състава на този карбид, е необходим анализ на енергийния спектър.

2.3 Анализ на енергийния спектър

Частичното уголемяване на оптичната бяла област е показано на фиг. 2 и фиг. 3. Характеризира се с разпределението на вдлъбнатите дупки в матрицата и характеристиката на евтектиката. Следователно, енергийният анализ на тази област показва, че елементите, съдържащи се във вдлъбнатата част на областта, са Fe, P и C елемент, така че се оценява като Fe3 (C, P), P елементът се съхранява

Сегрегация. P елементът във вдлъбнатата част е по -висок, не евтектичен продукт, а дупка, образувана от окончателното втвърдяване и свиване. Фигура 4 Резултатите от анализа на енергийния спектър показват, че в допълнение към елементите Fe, P и C, бялата област съдържа Cr и V, образувайки карбиди от сплави, които са все по -твърди.

Вземете рязане.

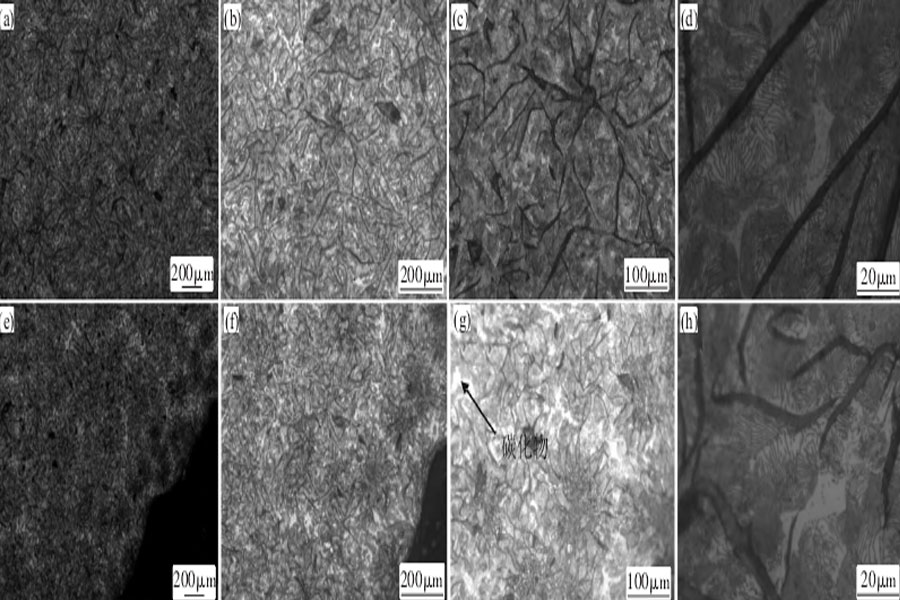

2.4 Организационен анализ

Оптичната снимка показва металографската структура на отливката, направена чрез ецване с 4% алкохол на азотна киселина, както е показано на фигура 5. Сред тях, a, b, c и d са основната структура на отливката и e, f, g и h са ръбовата структура на отливката. a, b, c, d и e, f, g, h съответстват на 50, 100, 200 и 1,000 пъти снимки на тъкани. Сканираната снимка на тъкан е показана на фигура 6, а стрелката сочи към бялата област в съответната снимка на оптична тъкан, която е карбидна. Белите блокови участъци са карбиди, люспите са графитни, а сивите - перлитни. Вижда се, че металографската структура е ферит + перлит + графит + карбид, структура без костилки. Белотата на ръбовете очевидно е по -сериозна от тази на сърцето. В сравнение с GB/T7216-2009, може да се види, че [7], сърдечната тъкан е първоначалната

Суровият звездообразен графит тип F има дължина около 150 μm и ширина около 5 μm. Това се формира от високо въглеродно разтопено желязо при относително големи условия на преохлаждане. Структурата на крайния слой е фин къдрав графит, събрани в разпределение, подобно на хризантема, от графит тип В. Дължината е около 100 μm, а ширината е 3 μm. Определете броя на карбидите

Количеството карбид в сърдечната тъкан е около 5%, достигайки ниво 3. Количеството карбиди в крайната тъкан е около 10%, достигайки ниво 4. Когато въглеродът е под формата на графит, графитът може да се използва за смазване по време на обработката, а рязането е лесно. Когато въглеродът съществува под формата на карбид (Fe3C), тъй като цементът Fe3C е твърд и чуплив, обработката е трудна, особено когато съдържа други легиращи елементи (като Cr), легиран циментит ((Fe, M) 3C) Това съединение е по-трудно и по-трудно се реже, а по време на механичната обработка възниква така нареченият проблем „твърд материал“ [8]. Следователно, в процеса на леене на части от сиво желязо, е необходимо да се намали количеството въглерод, за да се избегне появата на карбиди, и да се предприемат някои мерки за насърчаване на графитизацията на въглерода, ако е необходимо.

3 Анализ и дискусия

Основните фактори, влияещи върху машинната обработка на отливките, са химическият състав на чугуна и скоростта на охлаждане при втвърдяване. Съдържанието на въглерод и силиций в химичния състав на чугуна са двата най -важни контролни фактора. Скоростта на охлаждане на отливката зависи главно от дебелината на стената на отливката. Когато съдържанието на въглерод и силиций в чугуна е постоянно, колкото по -тънка е леярската стена, толкова по -голяма е склонността на чугуна да избелва. Когато дебелината на стената на отливката е постоянна, колкото по -голямо е общото съдържание на въглерод и силиций в чугуна, толкова по -задълбочена е степента на графитиране на чугуна.

Въглеродният еквивалент на отливката в това изследване е 4.36%, което е отливка с високо съдържание на въглерод; съотношението Si/C е 0.46, което е ниско. Увеличаването на въглеродния еквивалент прави графитните люспи по -дебели, броят им се увеличава, а здравината и твърдостта намаляват. Увеличаването на Si/C може да намали тенденцията за бяла уста.

При производството на сив чугун също трябва да се има предвид влиянието на прегряването и ефекта на бременността. Повишаването на температурата на разтопеното желязо в определен диапазон може да направи графитното усъвършенстване, структурата на матрицата по -фина, якостта на опън да се увеличи и твърдостта да намалее. Необходимо е цялостно да се разгледа съставът на заряда, топилното оборудване и енергийните фактори на химичния състав. Инокулационната обработка е да се добави инокуланта към разтопеното желязо, за да се промени металургичното състояние на разтопеното желязо, преди разтопеното желязо да влезе в кухината за леене, а за увеличаване на не спонтанното ядро е графитното усъвършенстване. По този начин се подобрява микроструктурата и работата на чугуна. Обичайните инокуланти включват феросилиций, калциев силиций и графит. Комбинирайки нашите продукти и производствени разходи, се препоръчва използването на феросилиций (75% силиций, добавеното количество е около 0.4% от теглото на разтопеното желязо). Второ, бариев феросилиций и стронциев феросилиций. Феросилицийът инокулира бързодействащ ефект, достигащ пика си в рамките на 1.5 минути и отпадащ до състояние без бременност след 8 ~ 10 минути, което може да намали степента на преохлаждане и склонност към бяло в устата, да увеличи броя на евтектичните клъстери, образувайки А-тип графит, подобряват еднородността на сечението и увеличават съпротивлението. Якостта на опън е 10-20MPa. Недостатъци: лоша устойчивост на гниене. Ако процесът на късна инокулация не се използва, той не е идеален за големи разлики в дебелината на стената и дълго време за изливане.

Бариевият феросилиций има по -силна способност да увеличава броя на евтектичните клъстери и да подобрява еднородността на секциите, отколкото феросилиция. Способността да се противопоставя на упадъка е силна и ефектът от инокулацията може да се поддържа в продължение на 20 минути. Подходящ за различни видове сиви чугунени части, особено подходящ за мащабни дебелостенни части и производствени условия с дълго време на изливане.

Стронциевият феросилиций има от 30% до 50% по-висока способност за намаляване на белотата от феросилиция и има по-добра равномерност на сечението и способност против разпадане от феросилиция. В същото време не увеличава броя на евтектичните клъстери, лесно се разтваря и има по -малко шлака. Не се желаят тънкостенни части, особено части, изискващи свиване и изтичане с високи евтектични групи.

Съдържанието на Mn в отливките в това изследване е ниско. Самият манган е елемент, който възпрепятства графитизацията, но манганът може да компенсира силния избелващ ефект на сярата. Следователно, в границите на компенсиране на ефекта на сярата, манганът всъщност играе роля за насърчаване на графитизацията. Практиката е доказала, че увеличаването на съдържанието на манган може не само да увеличи и пречисти перлита, но и не е вредно да се отпусне по подходящ начин контрола на сярата. Поради това се препоръчва подходящо увеличаване на съдържанието на Mn.

4 Заключение

Основната причина за трудността при обработката на отливките в това изследване е появата на цементитни карбиди, особено цементитните карбиди от сплави, съдържащи Cr, V и други елементи, са основната причина за трудностите при обработката. За да се подобри този проблем, първата идея е да се намалят или премахнат карбидите в организацията. Промяната на състава на отливките и регулирането на производствения процес са ефективни начини. В комбинация със специфичната производствена ситуация на отливките в това проучване се предлагат следните производствени предложения:

- (1) За да се увеличи съдържанието на силиций, първият избор е да се добави инокулант преди изливане. За феросилиций (75% силиций), бариев феросилиций и стронциев феросилиций също могат да се използват според времето на изливане и ефектите на място. Препоръчва се да се използват сложни инокуланти (Si-Ba и RE-Si).

- (2) Увеличете съдържанието на манган в отливката, за да компенсирате силния бял ефект на сярата.

- (3) Подобряване на качеството на чугуна. 26#Съдържанието на чугун P и S е твърде високо.

- (4) Намаляване на съдържанието на Cr в отливките. Високото съдържание на Cr (> 0.1) в отливките вече може да предизвика ефекта на избелване. Cr може значително да увеличи твърдостта и да повреди производителността на обработката.

Линк към тази статия: Анализ на трудностите при обработката на сив чугун

Декларация за повторно отпечатване: Ако няма специални инструкции, всички статии на този сайт са оригинални. Моля, посочете източника за препечатване: https: //www.cncmachiningptj.com/,благодаря!

PTJ CNC магазинът произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Предлага се 5-осно CNC фрезоване.Обработка на високотемпературна сплав обхват вкл обработка на инконел,монелна обработка,Машинна обработка на Geek Ascology,Шаран 49 механична обработка,Хастелоидна обработка,Nitronic-60 обработка,Обработка на Hymu 80,Обработка на инструментална стоманаи др.,. Идеален за космически приложения.CNC машинна обработка произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Налични са 3-осни и 5-осни CNC фрезования. Ние ще разработим стратегия с вас, за да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

PTJ CNC магазинът произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Предлага се 5-осно CNC фрезоване.Обработка на високотемпературна сплав обхват вкл обработка на инконел,монелна обработка,Машинна обработка на Geek Ascology,Шаран 49 механична обработка,Хастелоидна обработка,Nitronic-60 обработка,Обработка на Hymu 80,Обработка на инструментална стоманаи др.,. Идеален за космически приложения.CNC машинна обработка произвежда части с отлични механични свойства, точност и повторяемост от метал и пластмаса. Налични са 3-осни и 5-осни CNC фрезования. Ние ще разработим стратегия с вас, за да предоставим най-рентабилните услуги, които да ви помогнат да постигнете целта си, добре дошли да се свържете с нас ( sales@pintejin.com ) директно за вашия нов проект.

- 5-осна обработка

- Cnc фрезоване

- Cnc завъртане

- Обработващи индустрии

- Процес на обработка

- Повърхностна обработка

- Обработка на метали

- Обработка на пластмаса

- Мухъл за прахова металургия

- Леене под налягане

- Галерия с части

- Авто метални части

- Машинни части

- LED радиатор

- Сградни части

- Мобилни части

- Медицински части

- Електронни части

- Персонализирана обработка

- Части за велосипеди

- Обработка на алуминий

- Титанова обработка

- Механична обработка от неръждаема стомана

- Медна обработка

- Месингова обработка

- Механична обработка на супер сплави

- Погледнете машинна обработка

- UHMW механична обработка

- Унилатна механична обработка

- PA6 Механична обработка

- PPS механична обработка

- Тефлонова обработка

- Обработка на инконел

- Обработка на инструментална стомана

- Още материал